Erklärung zu den Umbauarbeiten:

Der hier beschriebene Arbeitsablauf und die daraus resultierende Dokumentation stellt keine Bauanleitung oder Betriebsanweisung dar! Es ist mein Hobby, ich arbeite an meinem Fahrzeug und ich habe alle Arbeiten nach meinem Wissen und meiner Erfahrung ausgeführt. Für Fehler oder falsche Informationen auf dieser Seite kann ich keine Garantie erteilen oder haftbar gemacht werden.

Fahrwerk – Austausch mit allen Fahrwerk – Komponenten:

Warum ich mein Fahrwerk an meinem Porsche Boxster 986 S austausche? Bei einer näheren Kontrolle stellte sich heraus dass die Stoßdämpfer, an den Kolbenstangen, Rost angesetzt haben. Das kann und will ich so nicht lassen und der Tüv mag es auch nicht.

Da beim Wechsel der Stoßdämpfer viele Teile an den Fahrwerkskomponenten, wie Querlenker, Koppelstangen, Spurstangen und Längslenker gelöst oder ausgebaut werden, bietet sich der Austausch dieser Teile nach 20 Jahren, mein Boxster ist aus dem Jahr 2004, gerade zu an.

Anmerkung:

- Für mich als Hobby – Schrauber ist es immer wichtig dass ich alles vor dem Ausbau und während dem Ausbau fotografiere und mit Klebeband kennzeichne. Außerdem möchte ich niemanden belehren, ich weiß es auch nicht besser als andere. Ich taste mich immer in kleinen Schritten vorwärts. Bin ich mir unsicher, hole ich mir Rat bei den Profis. Es geht mir immer nur darum und das ist das einzige, ich möchte es selbst machen und das Projekt zu Ende bringen.

- Auch wenn ich alle Positionen der Querlenker an der Hinterachse markiert habe und die Position der Federbeine an der Vorderachse markiert habe, ersetzt das keine vernünftige Achseinstellung. Die Achseinstellung oder Fahrwerkgeometrie einstellen lassen ist ein absolutes Muss nach den Arbeiten am Fahrwerk. Die Markierungen der Positionen dienen hauptsächlich dazu dass man eine Basis hat.

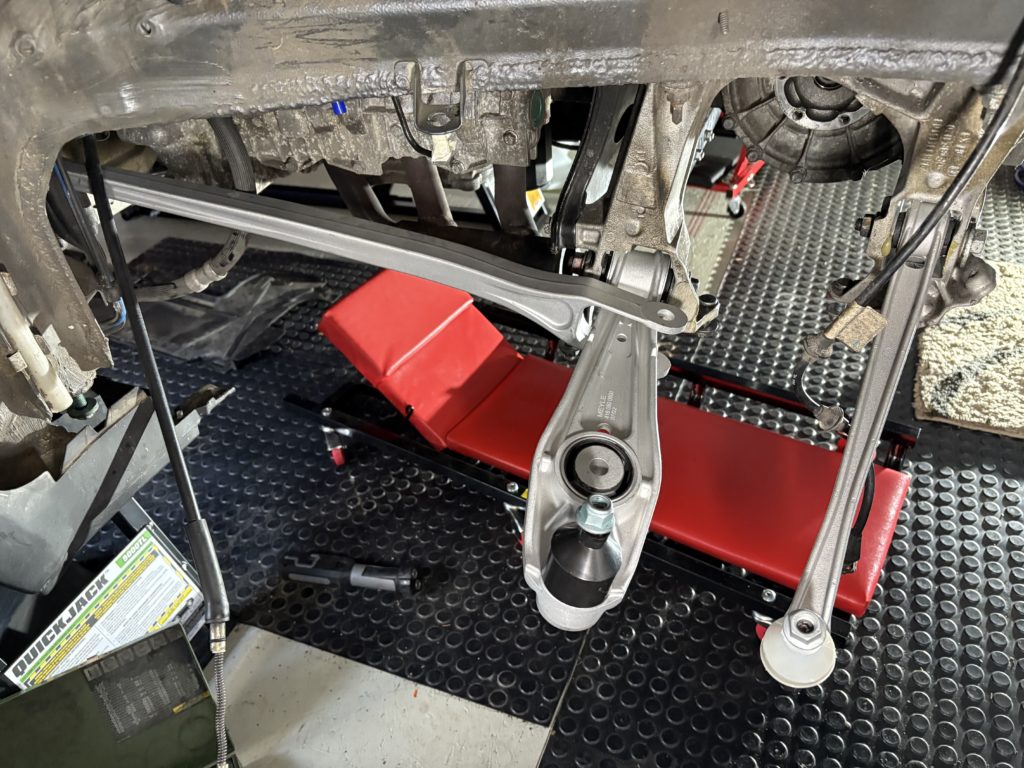

- Verbaut habe ich hauptsächlich Fahrwerkskomponenten, wie Querlenker, Längslenker, Diagonallenker und Spurstangen, von Meyle.

Ausbau der Fahrwerksteile an der Hinterachse:

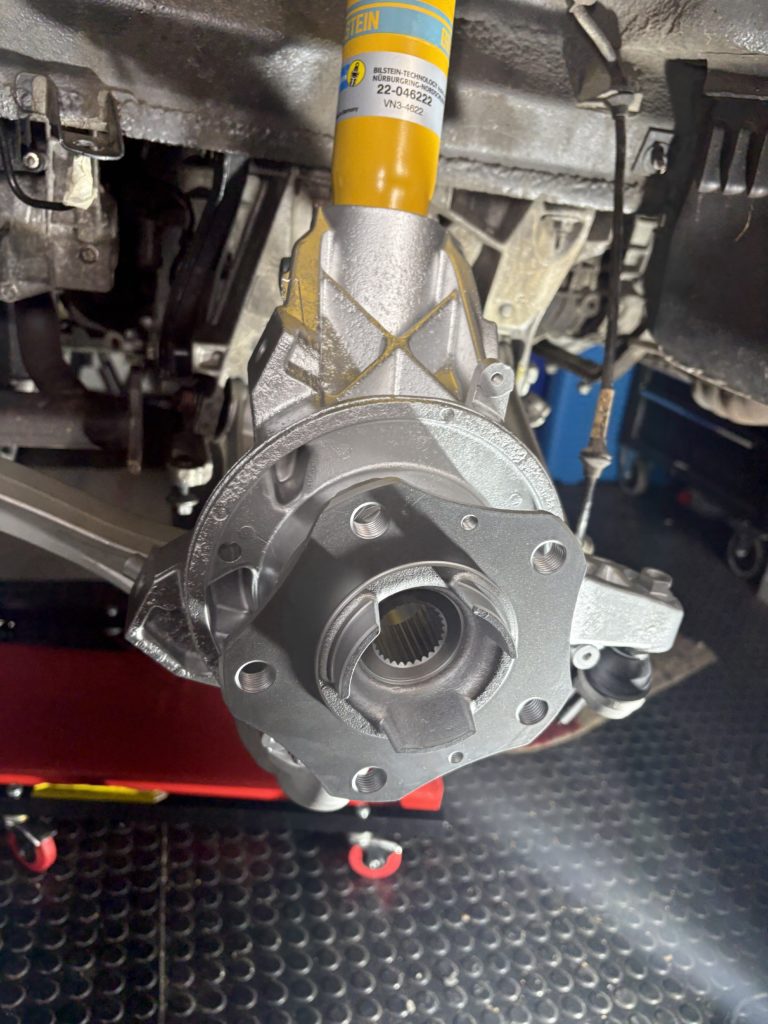

Ausbau der Gelenkwellen oder Antriebswellen:

Da ich die Antriebswellen auf beiden Seiten ausbauen möchte, werden auf beiden Seiten die Sicherheitsmuttern der Antriebswellen gelöst. Da diese Sicherheitsmuttern der Antriebswellen sehr fest angezogen sind ( 460 Nm ), muss, oder soll, das Fahrzeug mit den Rädern auf dem Boden Stehen. Bei angezogener Handbremse diese Sicherheitsmuttern lösen. Hier ist gutes Werkzeug absolut Pflicht!

Den Nabendeckel der Felge ausbauen und mit einer 32er Nuss und Verlängerung die Sicherheitsmutter lösen.

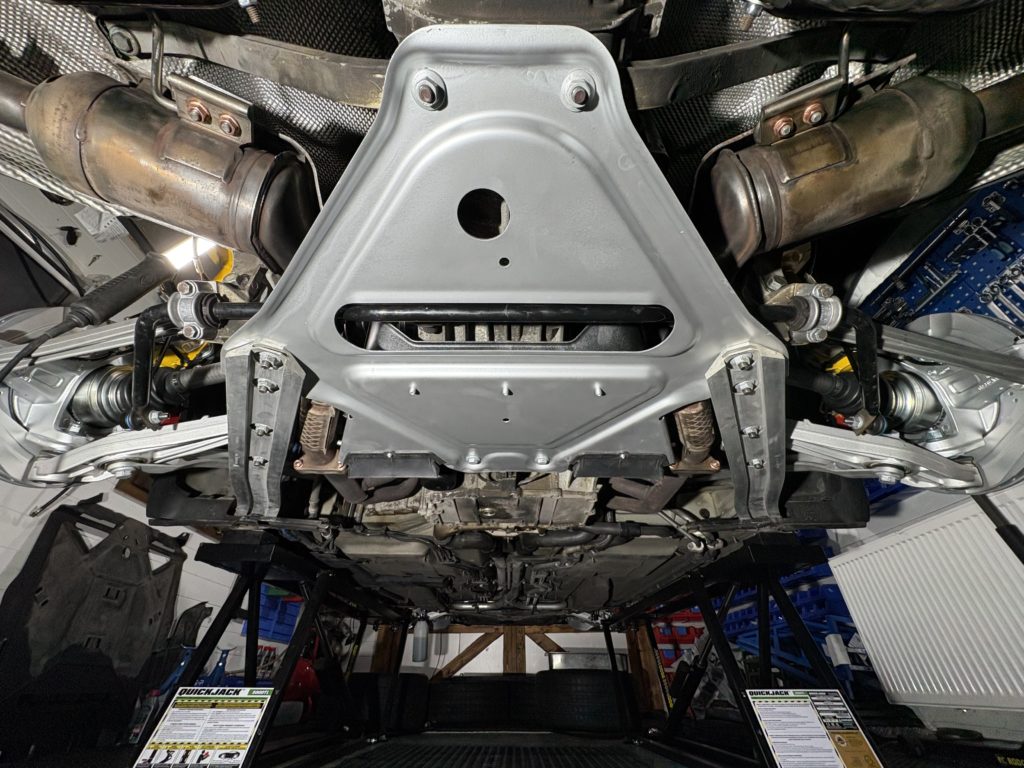

Bei aufgebocktem Fahrzeug die Kunststoffverkleidung, die Aluminium – Versteifungsplatte und beide Alu – Streben links und rechts ausbauen.

Anschließend kann man den Stabilisator ausbauen.

Zuerst am Stabilisator die Befestigungsschrauben des Stabilisators zur Koppelstange links und rechts lösen.

Anschließend beide Halbschalen am Stabilisator losschrauben und den Stabilisator ausbauen.

Dann kann der Auspuff ab Krümmerflansch ausgebaut werden. Vorher wurden alle Befestigungsschrauben des Auspuffs mit einem Rostlöser eingesprüht. Nicht vergessen die Kabel der 4 Lambdasonden auszustecken!

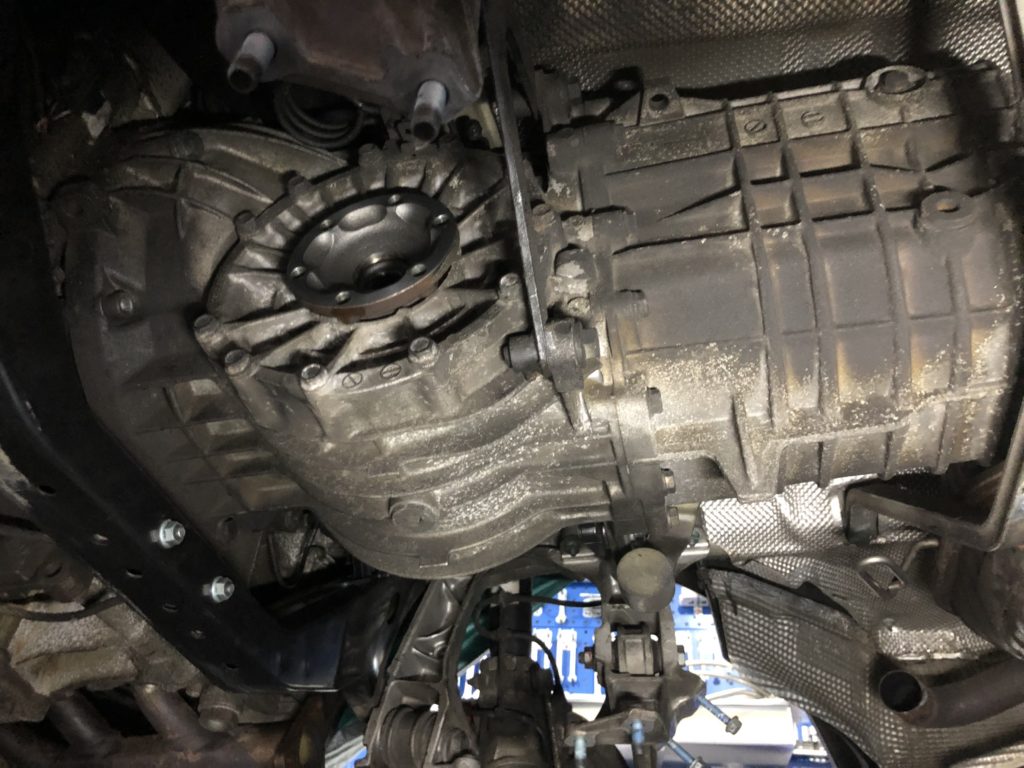

Die Gelenkwellenschrauben am Getriebeflansch lösen. Achtung, hier ist gutes Werkzeug notwendig damit die Innensechskantschrauben nicht beschädigt werden.

Da die Sicherheitsmutter an der Radnabe bereits vorher gelöst wurde, können nun die beiden Antriebswellen links und rechts ausgebaut werden. Bei mir ließen sich die Gelenkwellen leicht aus der Radnabe entfernen. Sollte das nicht der Fall sein, kann man mit leichten Hammerschlägen, nicht direkt auf die Welle, sondern einen Alu oder Kupferdorn verwenden, nach helfen.

Die Antriebswellen können nach dem Lösen der Kardanwellenschrauben ausgebaut werden.

Beide Antriebswellen oder Gelenkwellen sind ausgebaut und liegen auf der Werkbank.

Die Gelenkwellen bekommen neue Achsmanschetten und neue Ohrklemmschellen. Des Weiteren ist an der linken Gelenkwelle, Radseitig, die Blechummantelung aufgeplatzt. Mal sehen ob ich diesen Schaden reparieren kann.

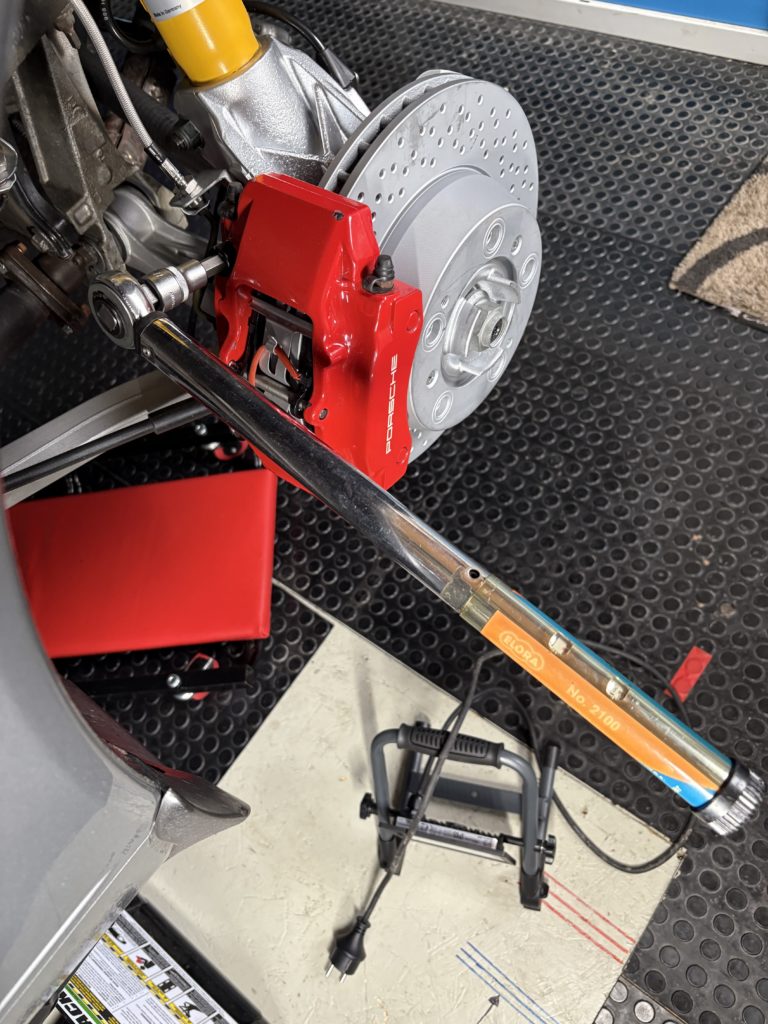

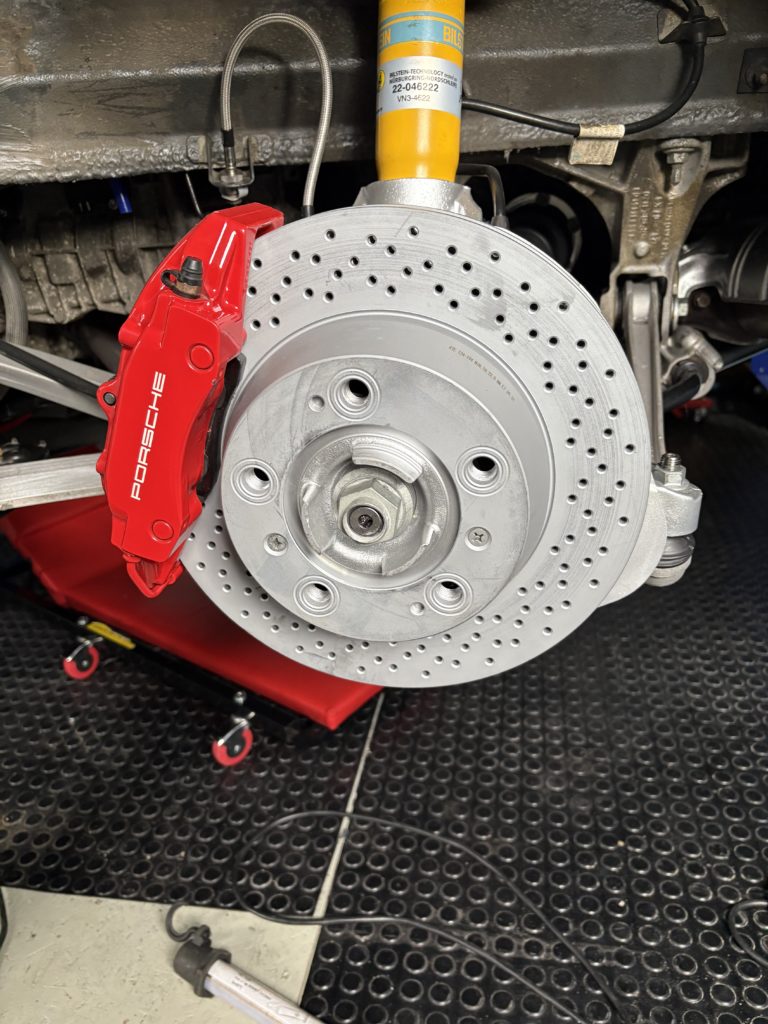

Ausbau der Bremsanlage:

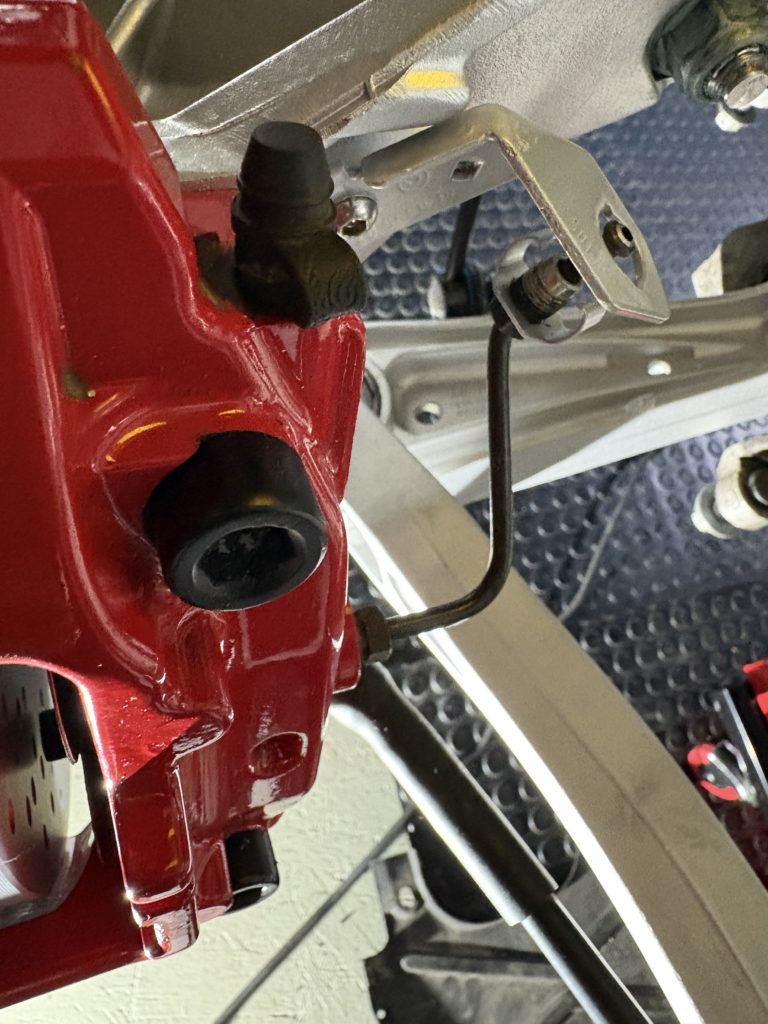

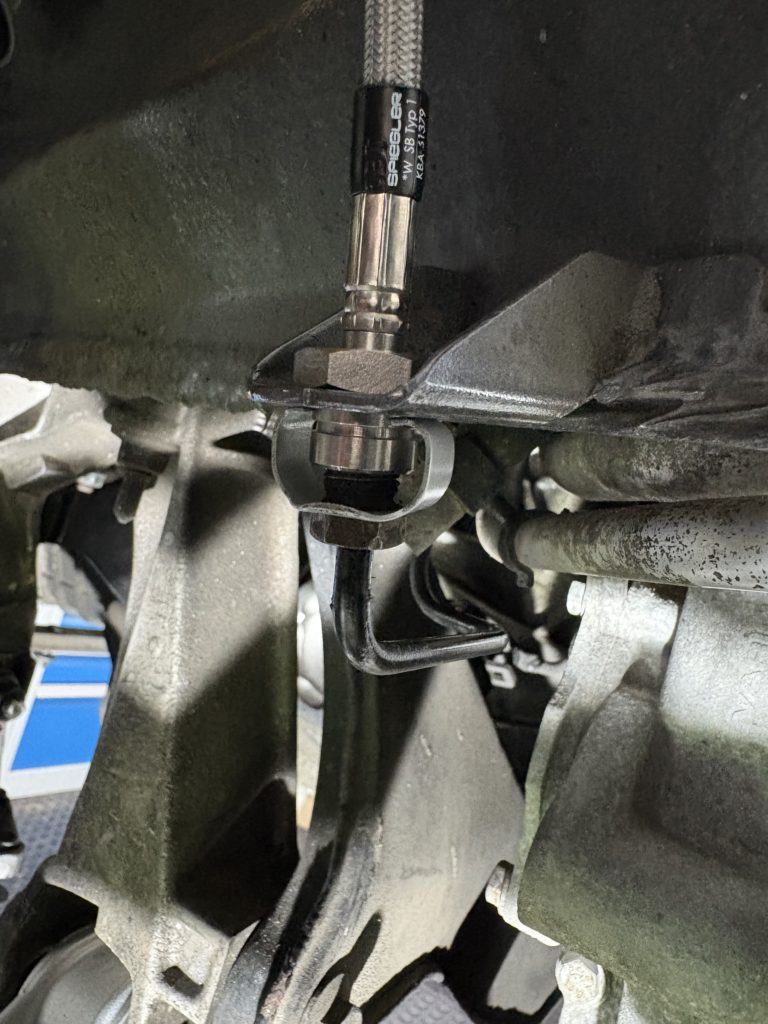

Da die Bremsschläuche an meinem Porsche Boxster nun 20 Jahre auf dem Buckel haben und deutliche Gebrauchsspuren aufweisen, möchte oder muss ich diese auch tauschen. Jetzt wo alles ausgebaut wird, bietet sich der Austausch an. Bei der Gelegenheit möchte ich später dann Stahlflex – Bremsleitungen von Spiegler einbauen.

Ich habe zuerst die Bremsleitung am festen Teil gelöst. Dazu muss ein 11er Maulschlüssel, speziell für Bremsleitungen, verwendet werden. Auf keinen Fall einen normalen 11er Flachschlüssel verwenden. Beim Lösen darauf achten dass die feste Bremsleitung nicht mit dreht und abgeschert wird. Ein Gefäß unter die Bremsleitung stellen, es tritt Bremsflüssigkeit aus. Bremsflüssigkeit ist ätzend und kann hässliche Spuren, zb. am Bremssattel verursachen.

Die Verschraubung an der Bremsleitung sitzt sehr fest, aber mit dem geeigneten Werkzeug war das Lösen kein Problem. Vorher hatte ich die Verschraubungen mit einem Rostlöser eingesprüht. Am festen Teil habe ich die Verschraubung gelöst, der Bremsschlauch bleibt jedoch noch eingebaut. Jetzt die Verschraubung am Übergang vom Bremsschlauch zum Bremssattel lösen.

Nun kann die Bremsflüssigkeit sauber in das bereit gestellte Gefäß auslaufen. Tritt keine Bremsflüssigkeit mehr aus, kann der Bremsschlauch komplett ausgebaut werden. Die original verbauten Bremsschläuche sind mit der Zeit rissig geworden und gehören komplett ausgetauscht. Diese Arbeitsschritte wiederholen sich an allen anderen Bremssättel.

Ein Bremsschlauch an der Vorderachse ist nicht nur rissig sondern auch beschädigt. Aber es trat noch keine Bremsflüssigkeit an dieser Stelle aus, auch war kein Druckverlust an der Bremse erkennbar oder spürbar.

Nun kann der Bremssattel, durch Lösen der beiden Innensechskantschrauben vom Radträger ausgebaut werden.

Den Bremssattel vorsichtig ausbauen und einpacken. Die Bremsklötze blieben noch eingebaut. Diese werden später ausgebaut.

Der Bremssattel ist ausgebaut und liegt gut verpackt, bis zum späteren Einbau, auf meiner Werkbank. Nun kann die Bremsscheibe, durch Lösen der beiden M6 Kreuzschlitzschrauben ausgebaut werden. Eventuell muss dabei der Rücksteller der Handbremsbacken ein wenig gelöst werden. Den Rücksteller erreicht man durch das “ Loch“ der Radschraube in der oberen Position.

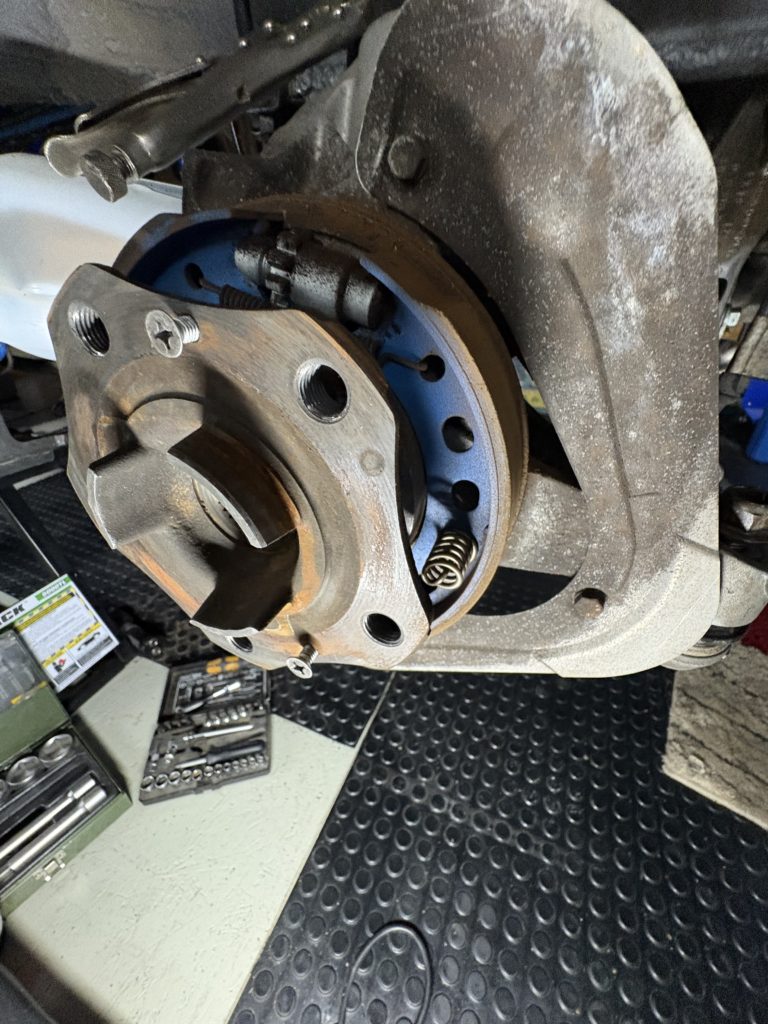

Die Bremsscheibe ist ausgebaut und man erkennt die Handbremsbacken mit dem zuvor angesprochenen Rücksteller.

Hier ist der Rücksteller der Handbremsbacken besser zu sehen.

Der Rücksteller der Handbremsbacken.

Im Innenraum an der Mittelkonsole das hintere Fach öffnen, die Kunststoffabdeckung anheben und die Torx-Schraube des Deckels abschrauben. Nun kann der Deckel entfernt werden und man hat Sicht auf den Einsteller der Handbremse. Beide 13er Muttern lösen bis die Handbremsseile locker sind.

Nun kann die obere Feder dann die untere Feder der Handbremsbacken entfernt werden. Anschließend kann der Rücksteller ausgebaut werden. Zu guter Letzt werden die beiden Handbremsbacken, durch eine 90° Drehung der Halte – Federn an den Handbremsbacken , ausgebaut.

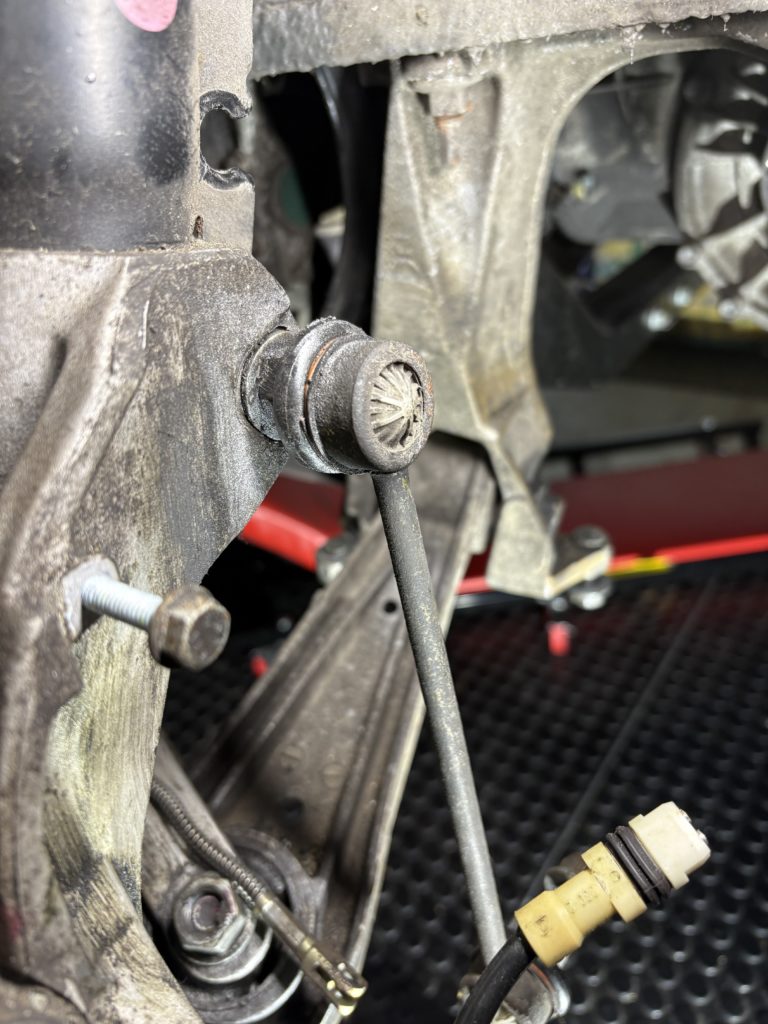

Die komplette Handbremse ist nun ausgebaut. Nun kann das Handbremsseil am Hebel ausgehängt werden. Dazu wird der kleine Bolzen, der durch einen Segering oder Sicherungsring gesichert ist, ausgebaut.

Auf diesem Foto ist der Hebel für die Handbremse und der kleine Bolzen, der entfernt werden muss, zu sehen.

Ist das Handbremsseil ausgebaut kann dieses an der Rückseite des Radträgers aus dem Führungsrohr heraus gezogen werden.

Hier erkennt man den kleinen Bolzen mit dem dazugehörenden Segering oder Sicherungsring am Handbremshebel. Auch das Handbremsseil mit dem Befestigungsteil ist klar zu erkennen.

Hier am ausgebauten Radträger ist das Führungsrohr des Handbremsseils zu sehen. Es befindet sich auf der Rückseite des Radträgers.

Hier erkennt man das Handbremsseil welches bereits aus dem Führungsrohr heraus gezogen worden ist.

Ausbau der Radträger:

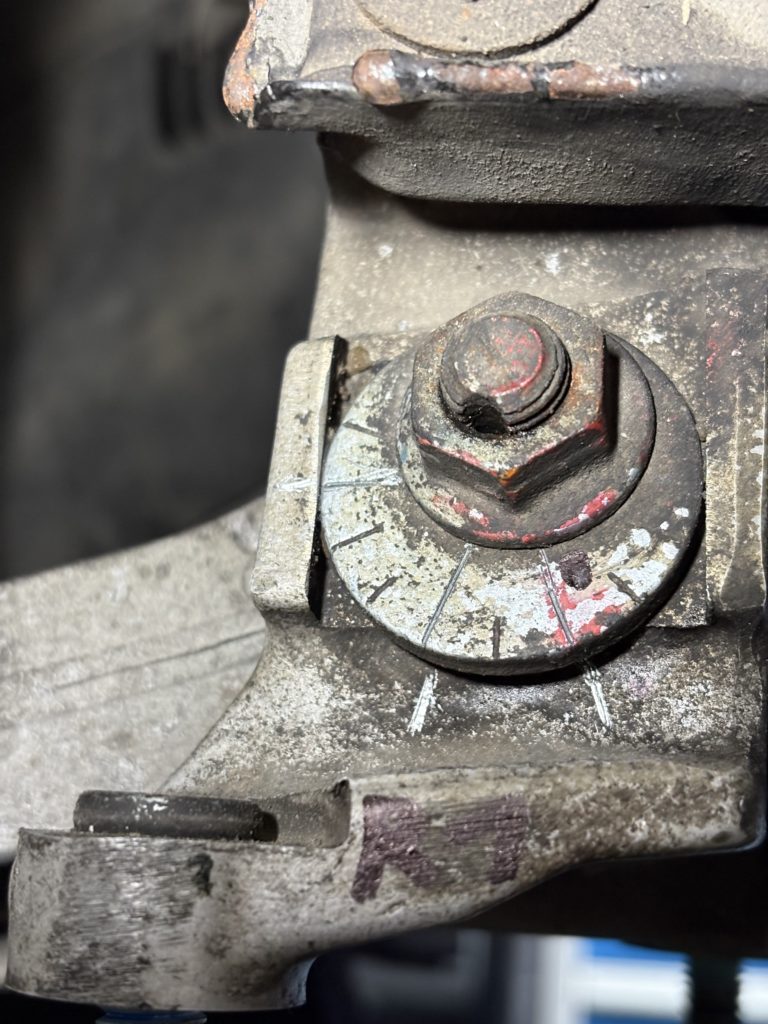

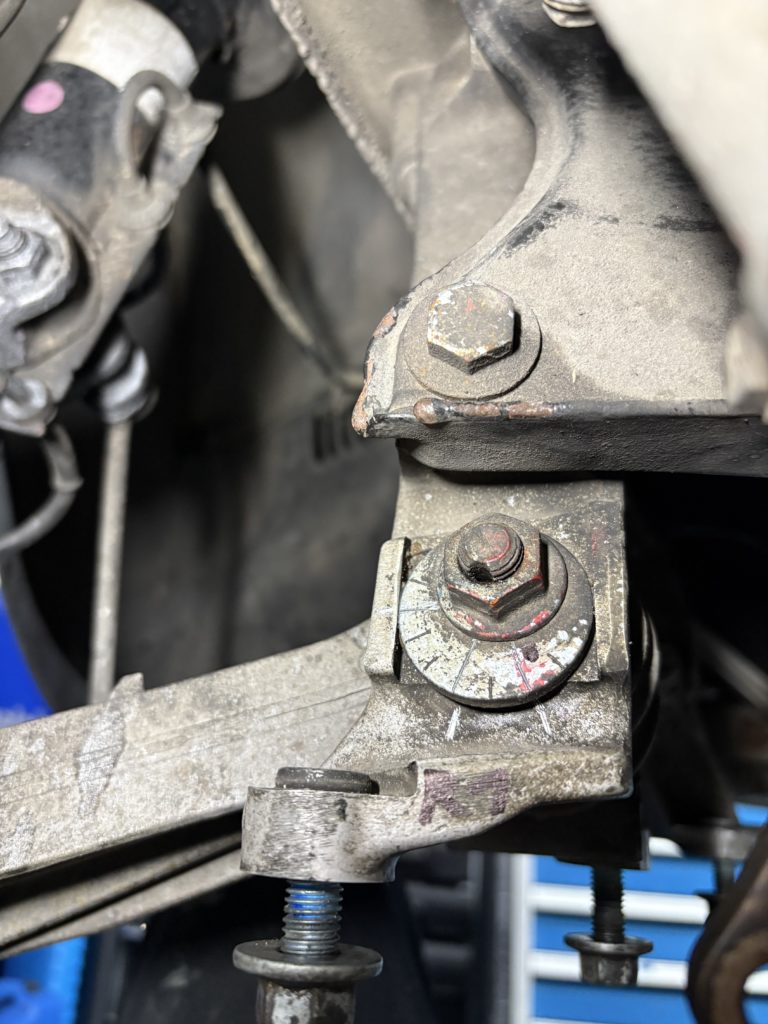

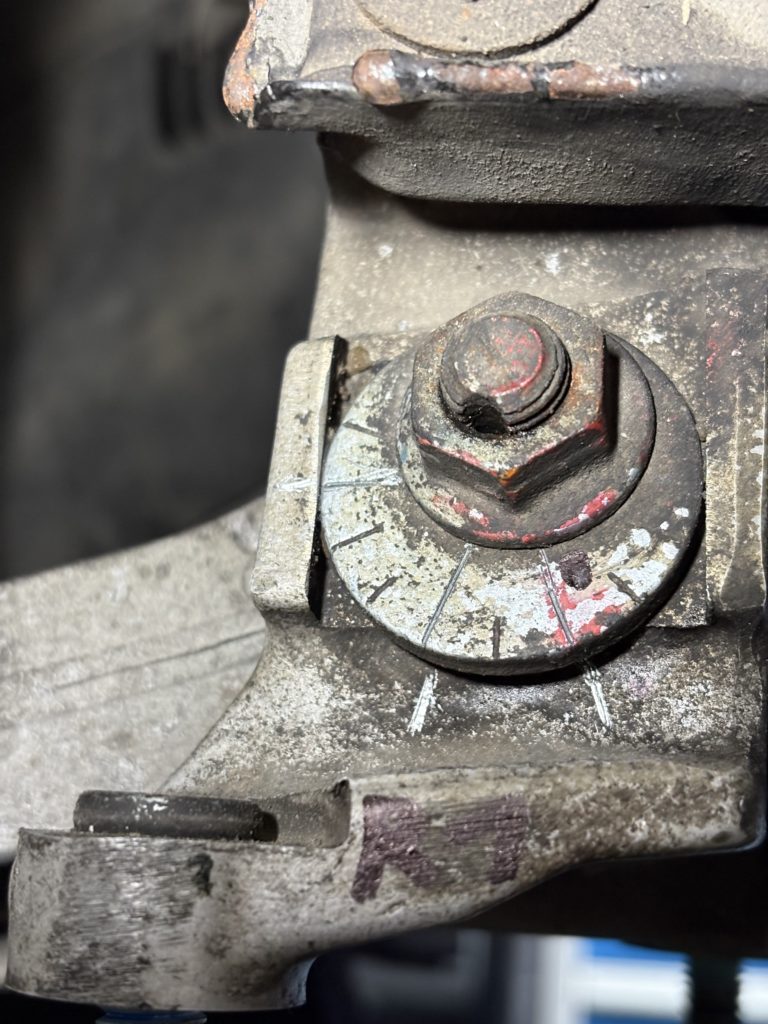

Wichtig: Die Befestigungsschrauben vom Querlenker + Diagonallenker auf beiden Seiten, links und rechts, am Rahmen markieren.

Nun müssen die Exzenterschrauben vom Querlenker und Diagonallenker am Rahmen markiert werden. Das ist wichtig für die Einstellung des Fahrwerks bei der Montage des Fahrwerks. So hat man wieder eine Grundeinstellung. Das verhindert jedoch nicht dass später, wenn alles eingebaut ist, eine Achsvermessung durchgeführt werden muss.

Die Markierung am Diagonallenker auf der linken Seite. Daher L1 + L2. Auf der rechten Seite lautet die Markierung R1 + R2

Die Markierung vom Querlenker auf der linken Seite.

Die Markierung vom Querlenker auf der rechten Seite.

Die Markierung vom Querlenker auf der rechten Seite.

idem, rechte Seite.

Die Markierung vom Diagonallenker auf der rechten Seite.

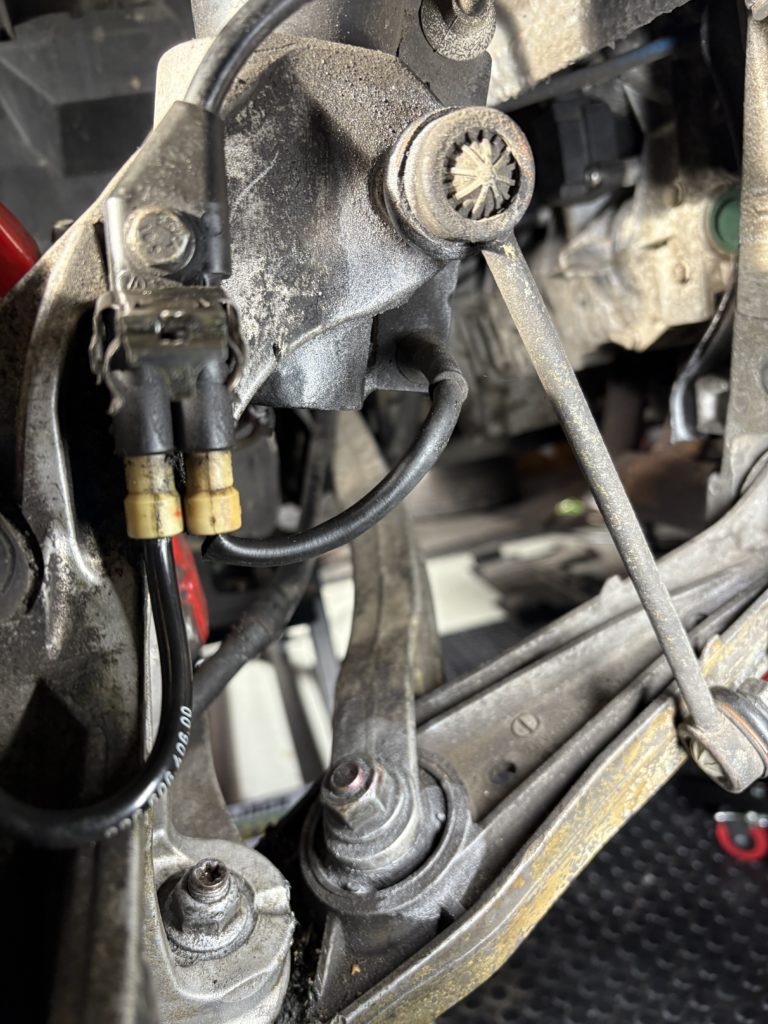

Nun steht für den Ausbau des Radträgers nichts mehr im Wege. Ich habe zuerst die Koppelstange am Radträger gelöst und die Befestigungsschraube am Radträger entfernt.

Dann wurde die Schraube am Diagonallenker gelöst und mit einem Abzieher wurde der Kegelkopf am Diagonallenker vom Radträger gelöst. Nun kann auch die Befestigungsschraube vom Längslenker am Querlenker gelöst werden.

Nun wird die Befestigungsschraube vom Längslenker gelöst und der Längslenker kann ausgebaut werden.

Die Befestigungsschraube vom Längslenker am Querlenker kann gelöst werden.

Anschließend wurde die Befestigungsschraube vom Längslenker am Querlenker gelöst und entfernt. Dieser kann nun ein wenig nach hinten bewegt werden. Nun kann die Befestigungsschraube vom Querlenker am Radträger gelöst werden.

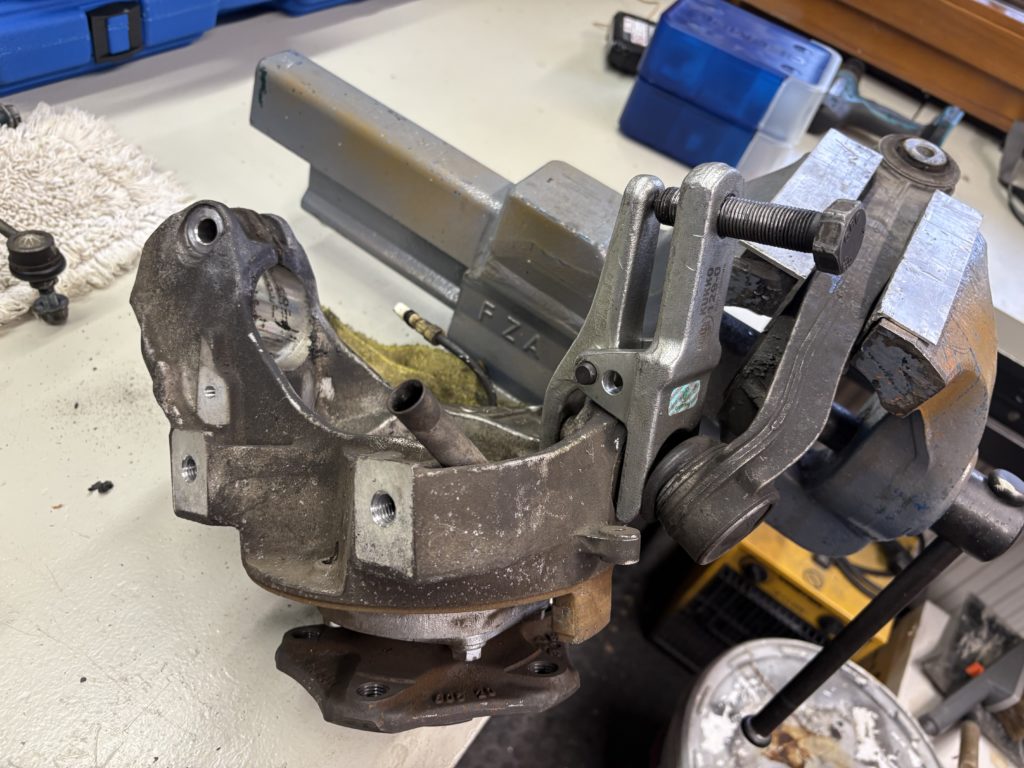

Und hier bekam ich ein Problem: Die Schraube vom Querlenker wird gelöst und mit einem Abzieher kann der Querlenker vom Radträger gelöst werden. Jedoch ließ sich der Querlenker der linken Seite einfach nicht vom Radträger lösen und so musste ich den Radträger mit dem Querlenker ausbauen.

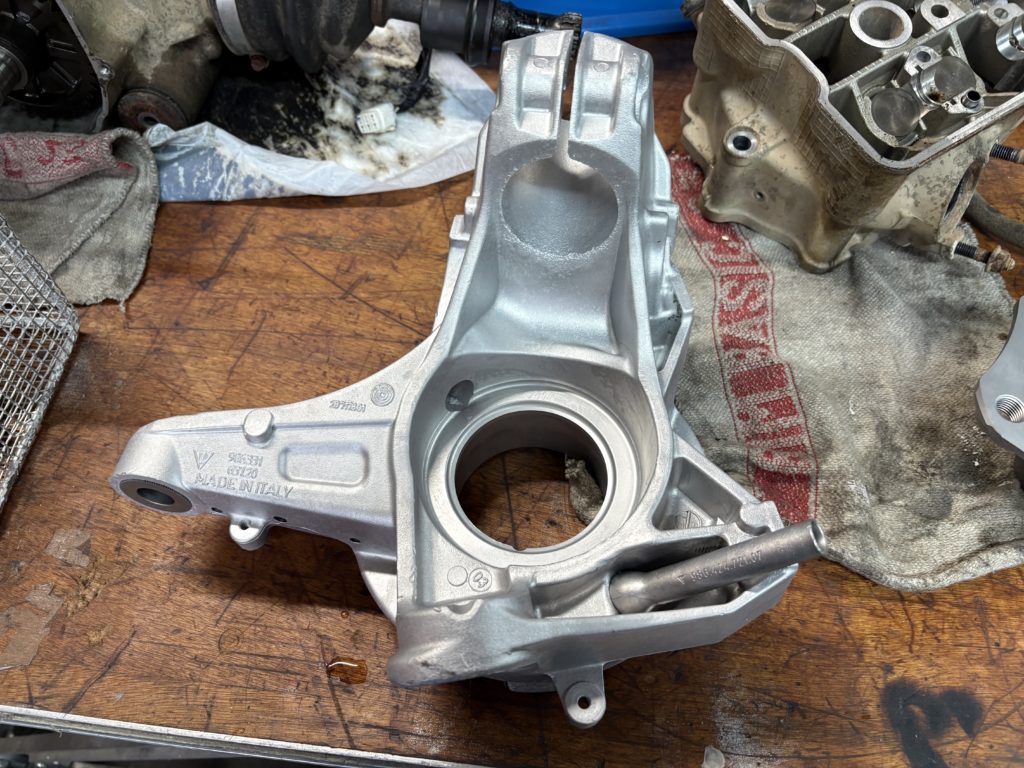

Der Radträger ist ausgebaut. Alle Versuche, den linken Querlenker vom Radträger zu lösen, scheiterten. So bleibt mir nichts anderes übrig, mir einen neuen Radträger für die linke Seite zu besorgen.

Der Querlenker der rechten Seite lässt sich problemlos vom Radträger lösen.

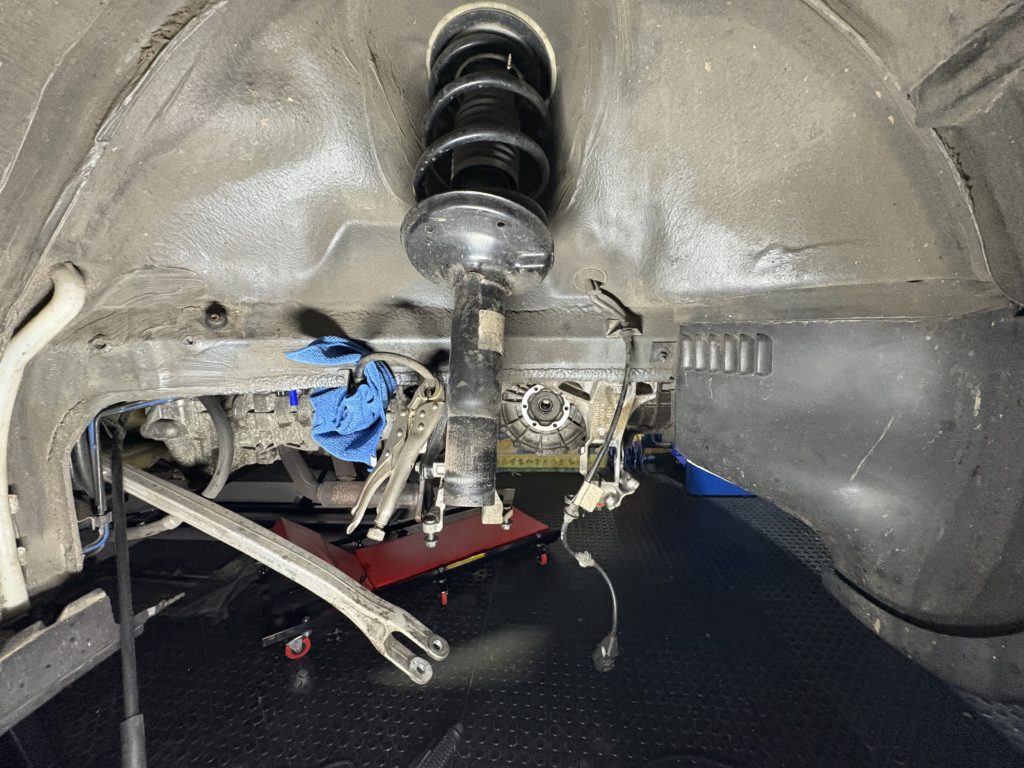

Die Radträger sind ausgebaut. Die nächsten Schritte werden sein, alle Teile zu reinigen, den alten Längslenker auszubauen und die neuen Querlenker, Diagonallenker und Längslenker einmal provisorisch einzubauen um die Einbausituation zu überprüfen. Die Federbeine links und rechts werden, wenn sich das Verdeck in Servicestellung befindet, später ausgebaut. Das Verdeck bleibt im Moment noch geschlossen, so bleibt der Innenraum auch sauber.

Das gesamte Radhaus wird vor dem definitiven Zusammenbau sorgfältig gereinigt. Ich mag es wenn alles sauber ist. Die beiden Stoßdämpfer werden später ausgebaut.

Arbeiten an den ausgebauten Radträgern:

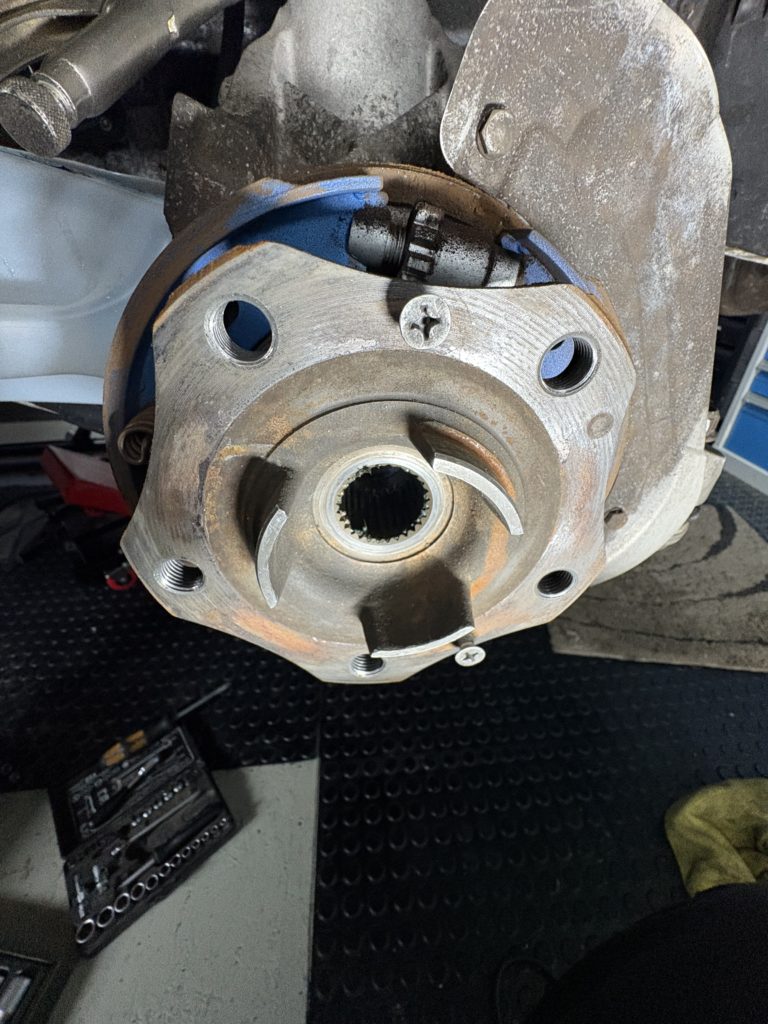

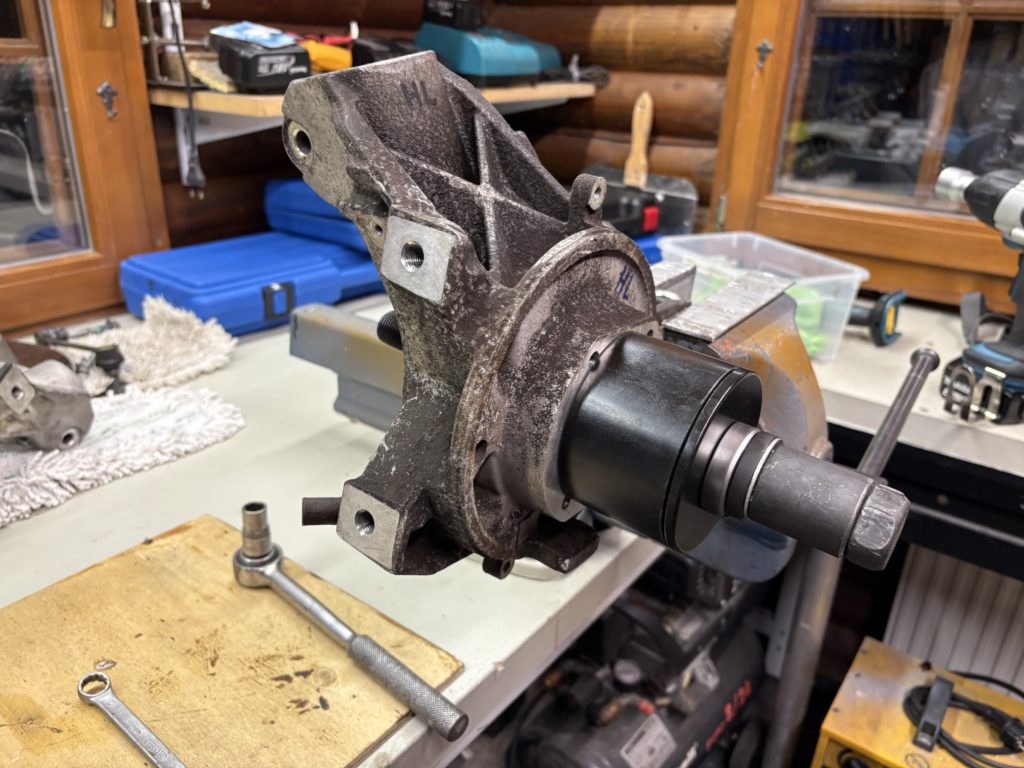

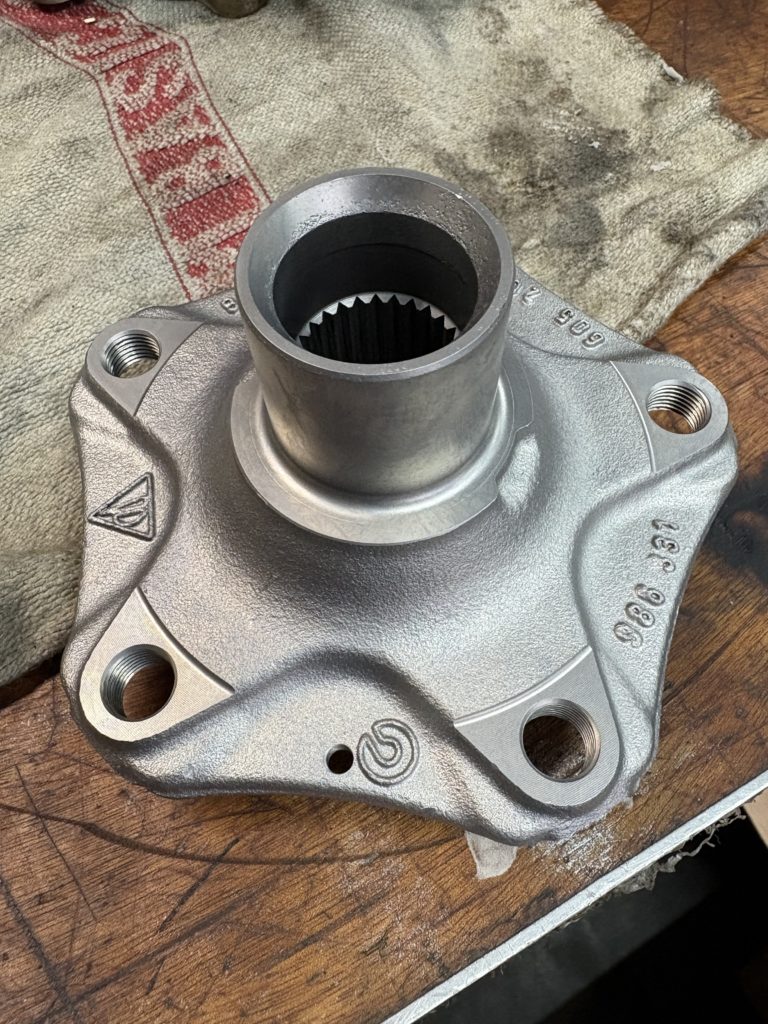

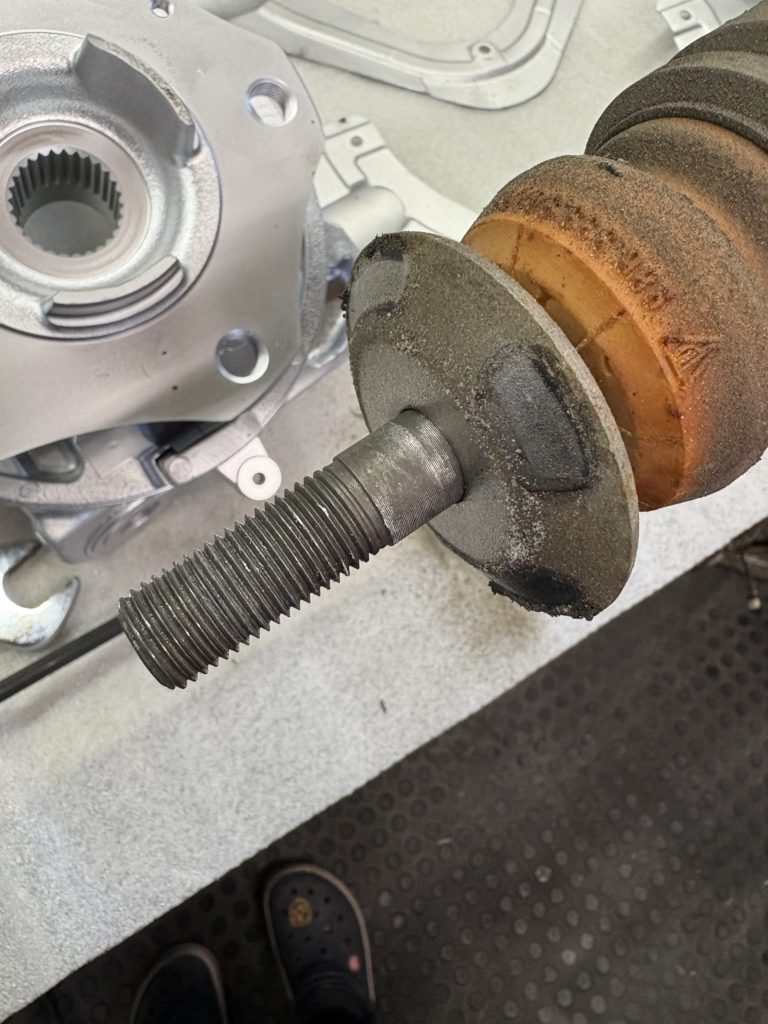

Mit einem Abzieher wird die Nabe aus dem Radlager der beiden Radträger links und rechts gezogen

Die Radnabe ist ausgebaut, jedoch befindet sich noch ein Teil der Lagerschale auf der Nabe. Diese wird später entfernt.

Beide Radnaben sind aus den Radlagern der Radträger entfernt. Nun wird der Deckel, 4 Schrauben, der das Radlager abdeckt, entfernt.

Mit meiner Radlagerpresse wird das Lager aus dem Radträger heraus gezogen.

Der Kraftaufwand für das Ziehen des Radlagers ist schon erheblich. Aber es funktioniert sehr gut. Beide Radlager sind gezogen.

Hier erkennt man die Radnabe mit einem gezogenen Radlager. Reste vom gezogenen Radlager befinden sich noch auf der Radnabe. Diese werden mit dem Trennmesserabzieger entfernt.

Das Radlager vom rechten Radträger blieb, nach dem die Radnabe gezogen wurde, heil. Nun werden beide Radträger sorgfältig gereinigt und später eventuell lackiert.

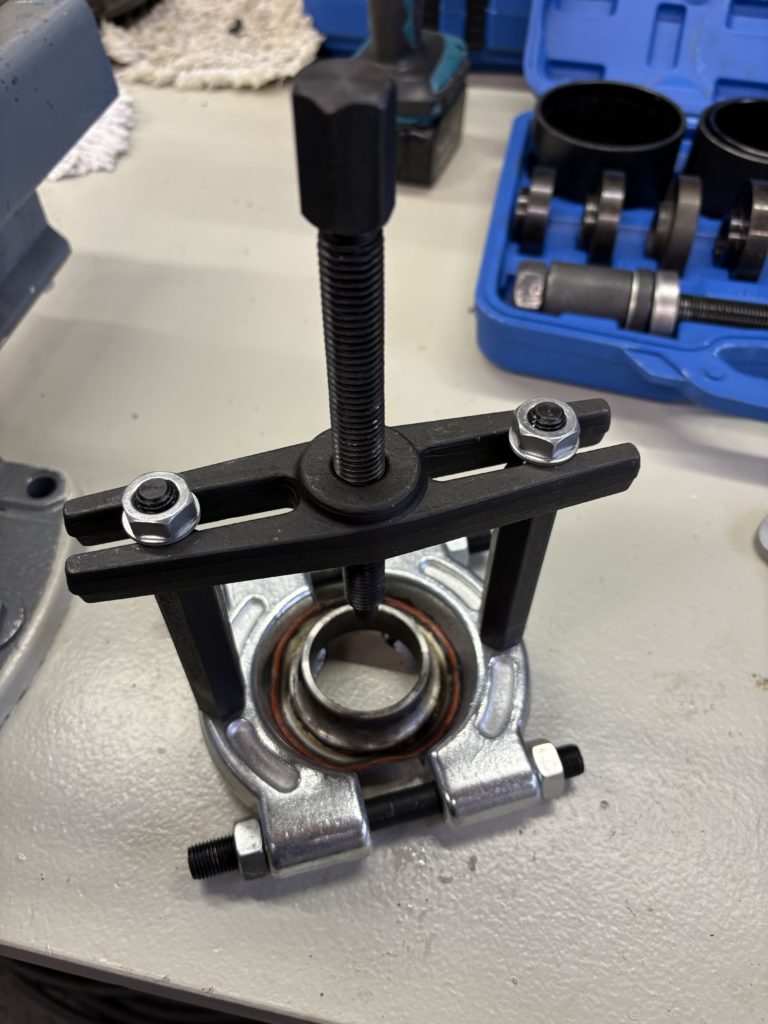

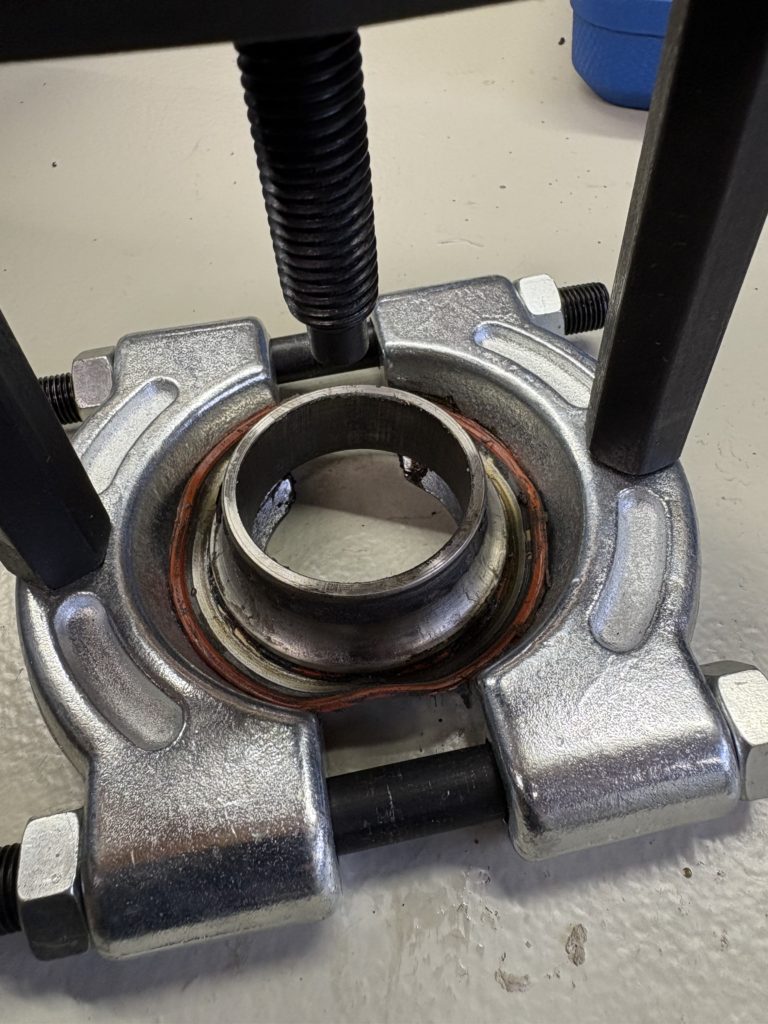

Mit einem Trennmesserabzieher werden die Reste des Lagers von der Radnabe gelöst.

Der Rest des Lagers ist von der Nabe entfernt. Mit dem Trennmesserabzieher ging das sehr leicht.

Hier sieht man es genauer.

Schwieriger war das Entfernen oder der Ausbau des ABS – Sensors aus dem gekauften Ebay – Radträger. Der Ausbau war nur durch das Zerstören des ABS – Sensors möglich und hat mich mehr als 2 Stunden Arbeit gekostet.

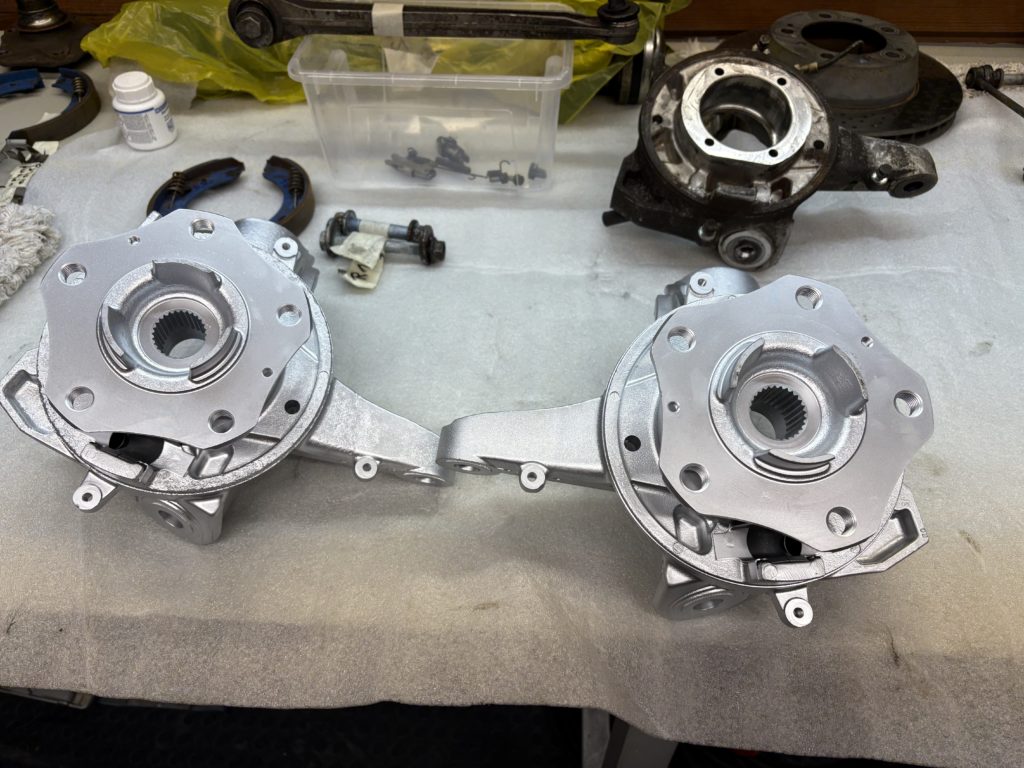

Beide Radträger sind fertig. Alle Komponenten sind ausgebaut und beide Radträger sind nun für das Strahlen mit Glasperlen vorbereitet.

Das ist übrigens der Radträger der linken Seite der Hinterachse. Ich hatte ja geschrieben dass sich der Querlenker einfach nicht mehr vom Radträger lösen ließ. Hier erkennt man den Kegel des Querlenkers der sich immer noch im Radträger befindet.

Entdeckte Mängel am Fahrwerk der Hinterachse:

- Die Buchse des Querlenkers, Befestigung am Achsträger, auf der linken Seite der HA war komplett ausgeschlagen.

- Die Buchse des Diagonallenkers, Befestigung am Achsträger, auf der rechten Seite war auch ausgeschlagen.

Das Strahlen der Radträger:

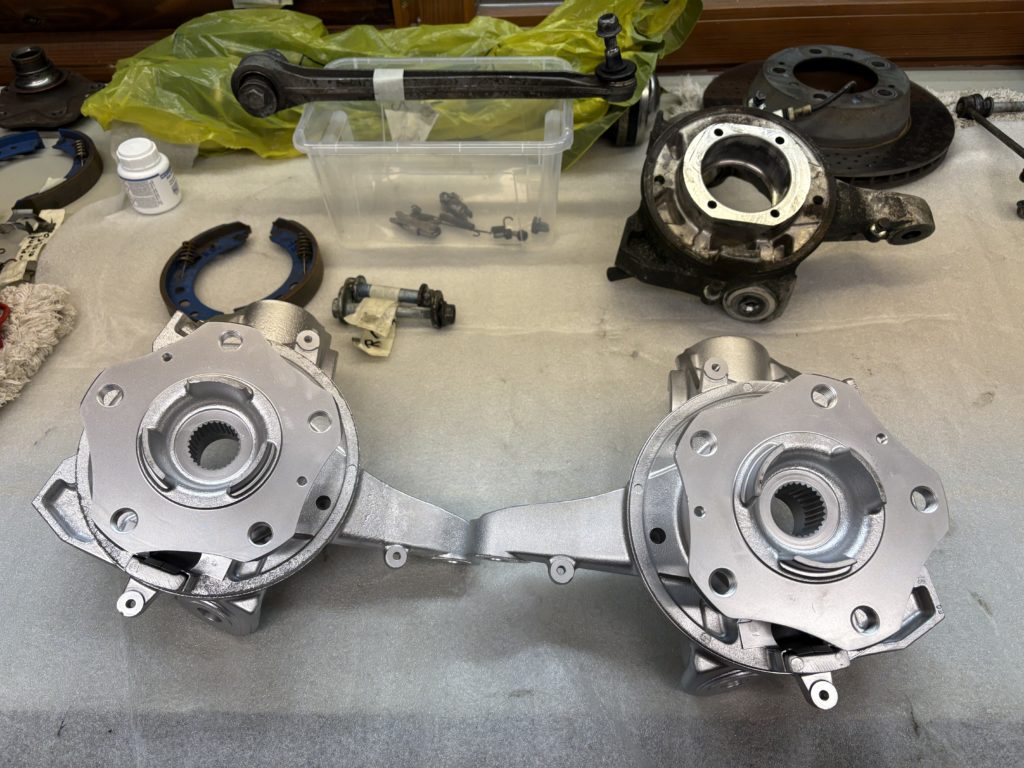

So sehen meine beiden Radträger aus. Ich bin so gespannt wie diese nach dem Glasperlen – Strahlen aussehen werden.

Nach dem Glasperlenstrahlen sieht meine Nabe so aus. Diese wurde nicht lackiert, das ist der Zustand gleich nach dem Glasperlenstrahlen.

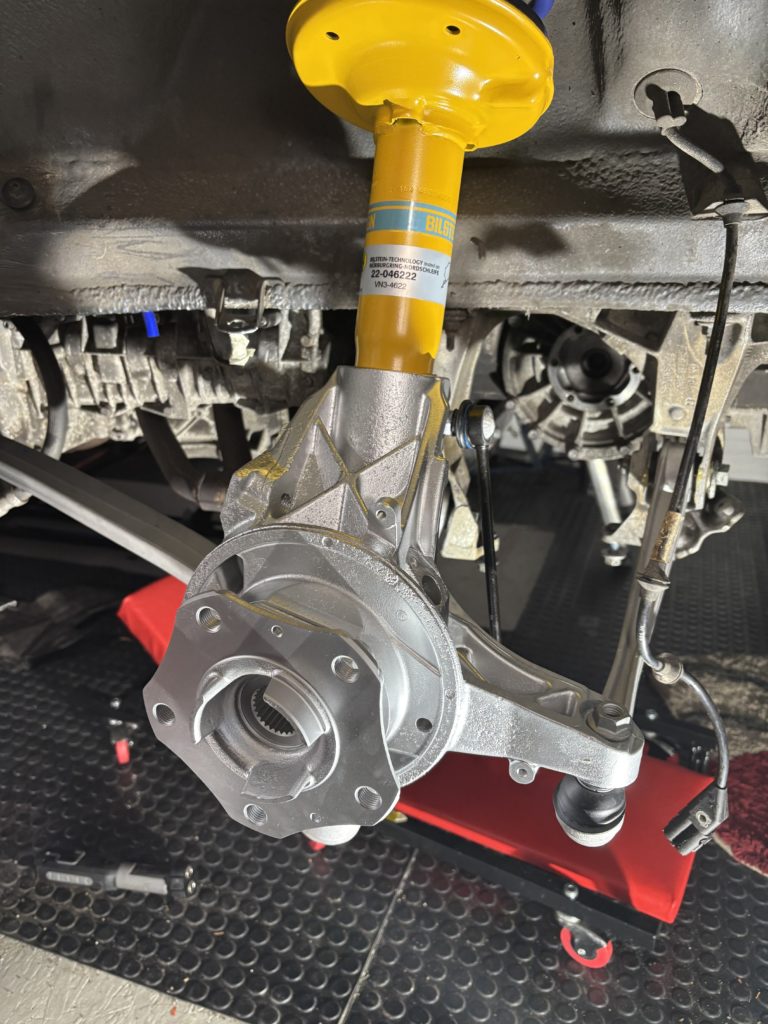

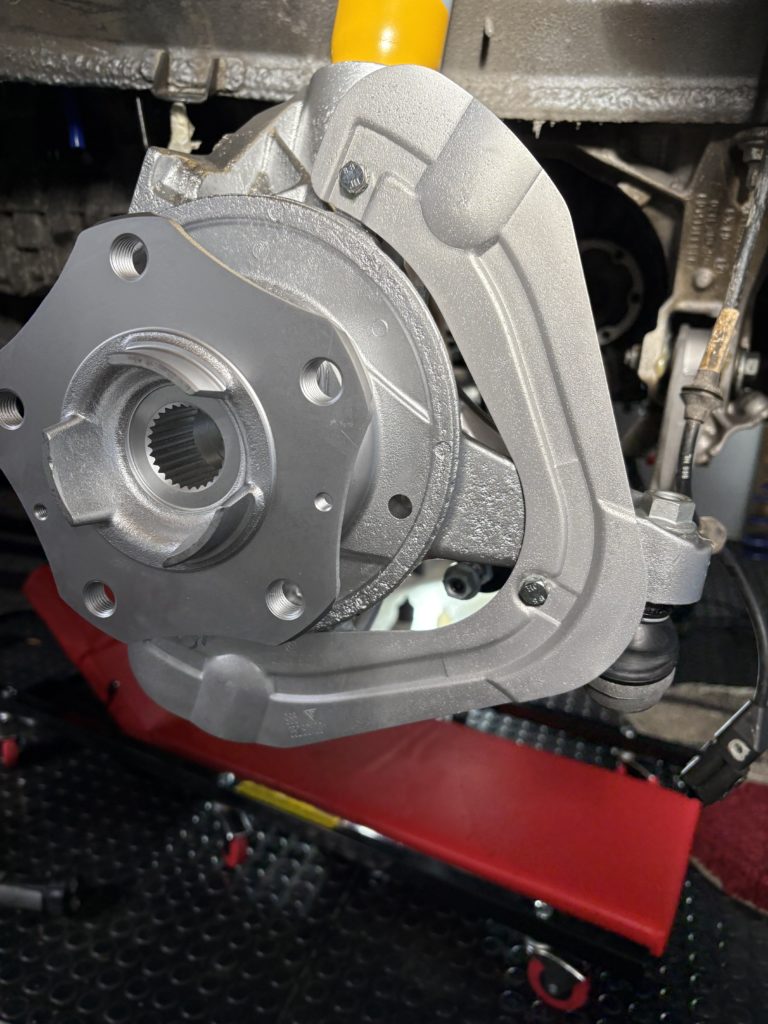

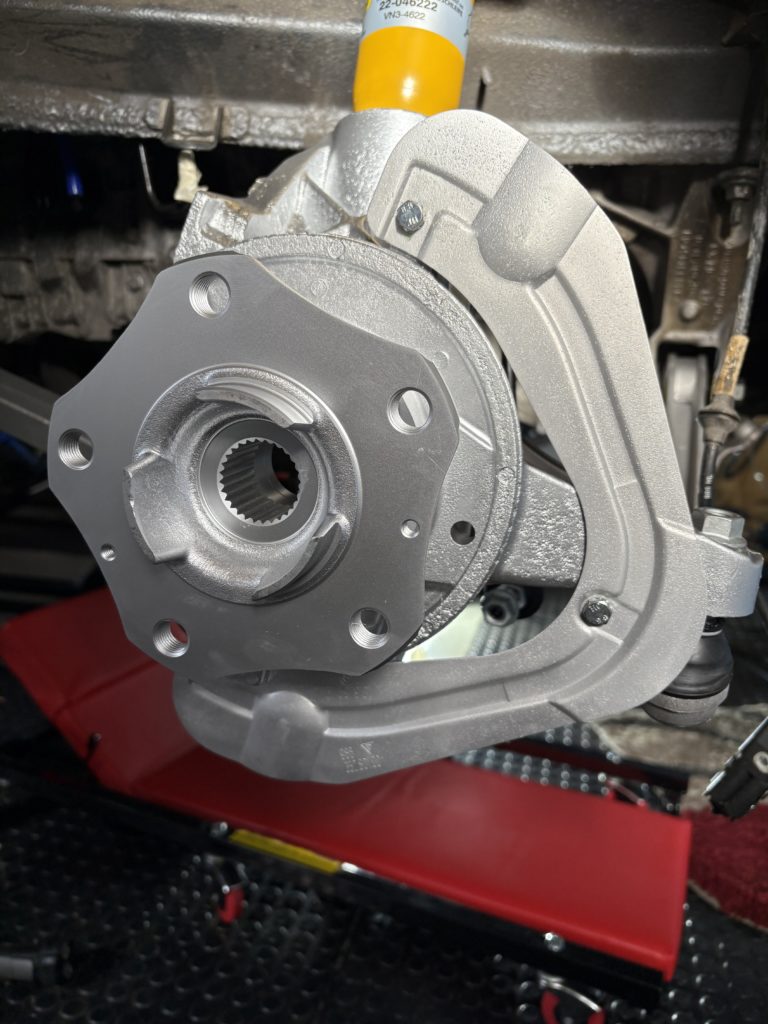

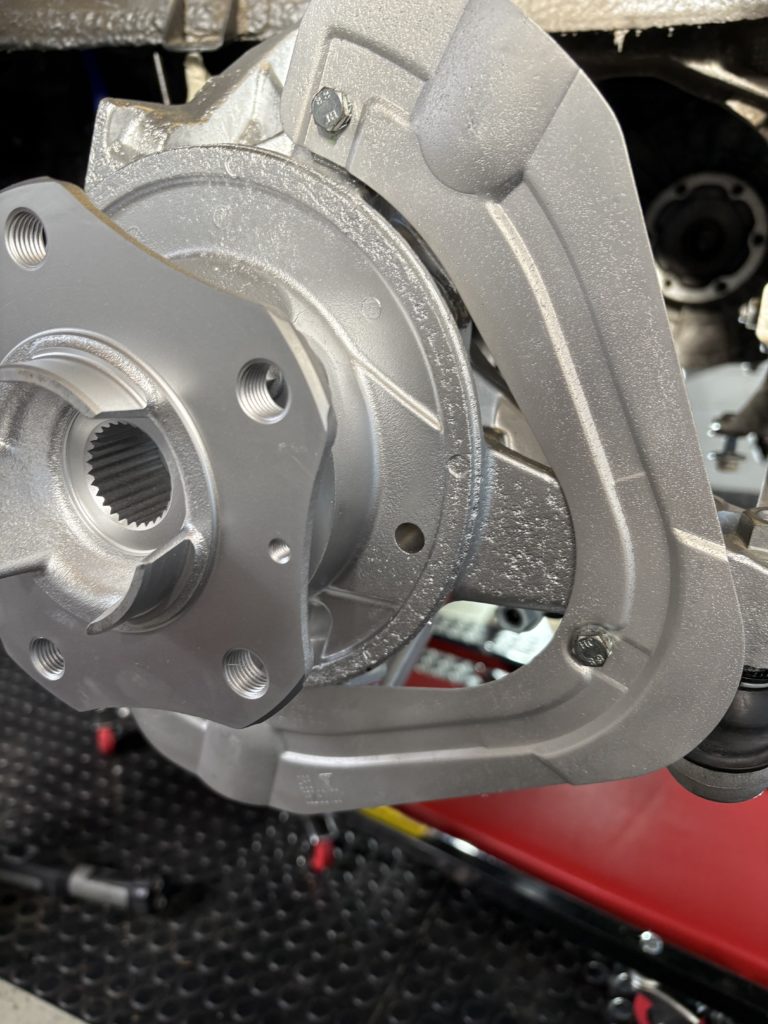

Ein Radträger gleich nach dem Glasperlenstrahlen. Auch diese sind ohne Lackierung.

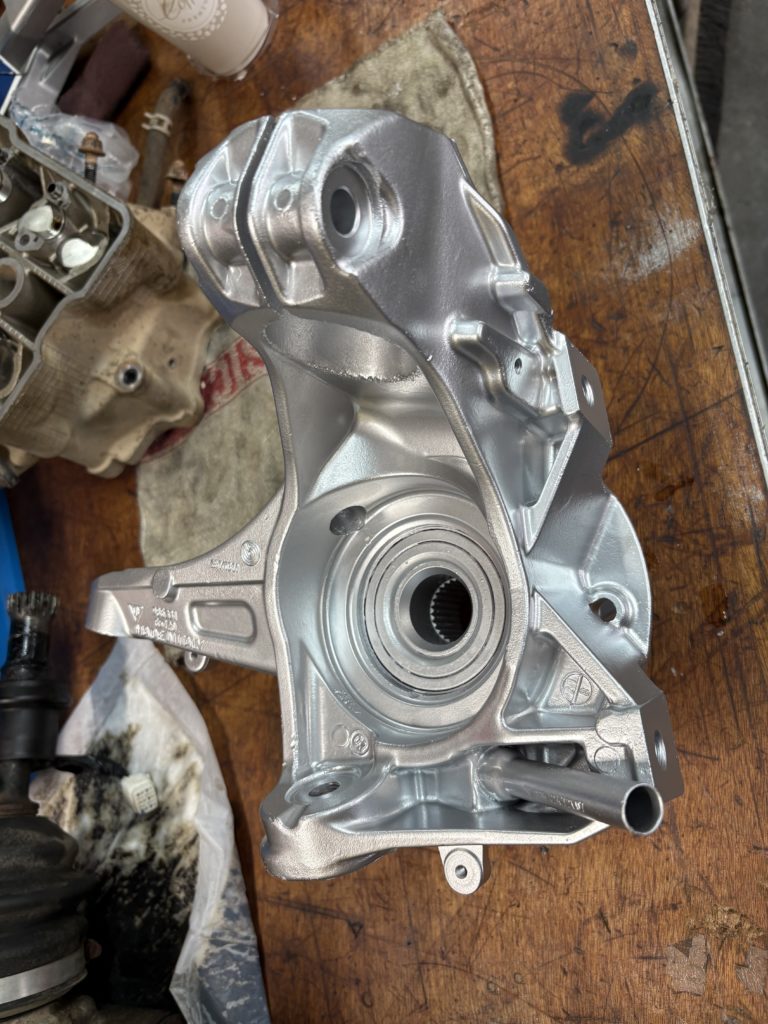

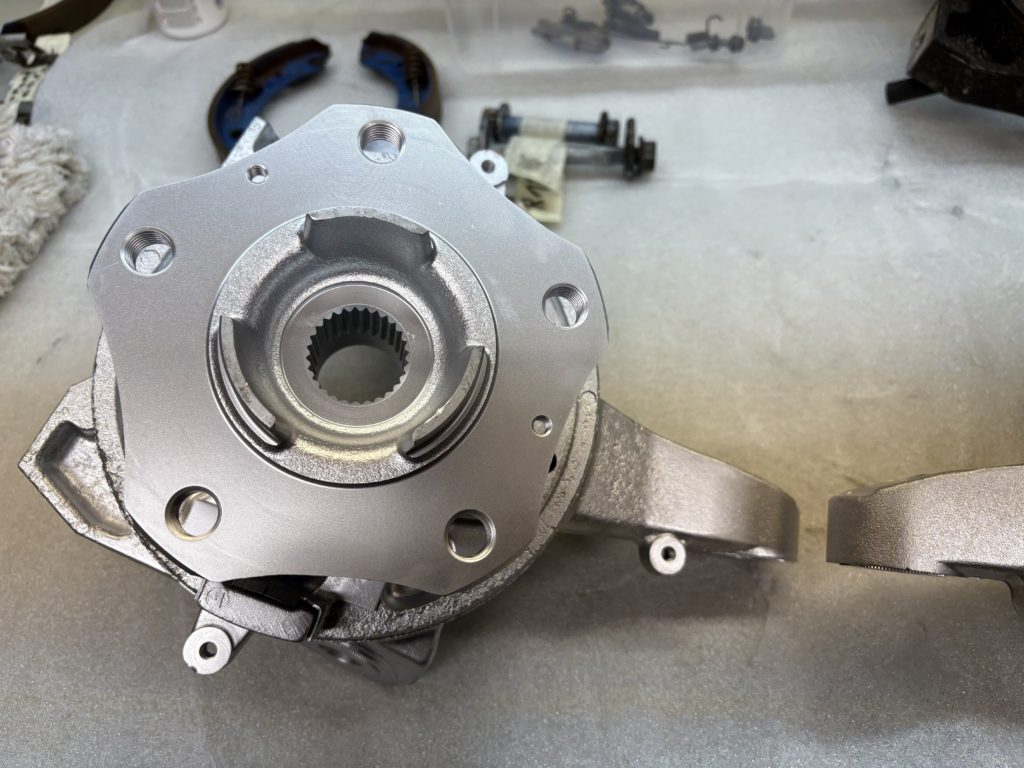

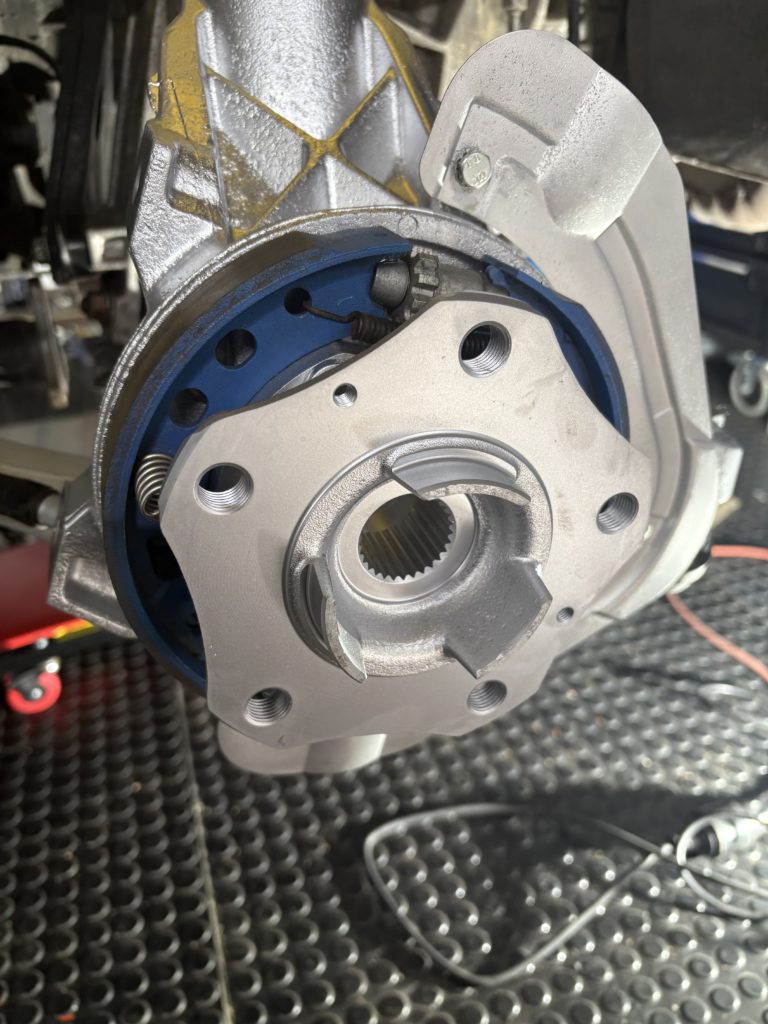

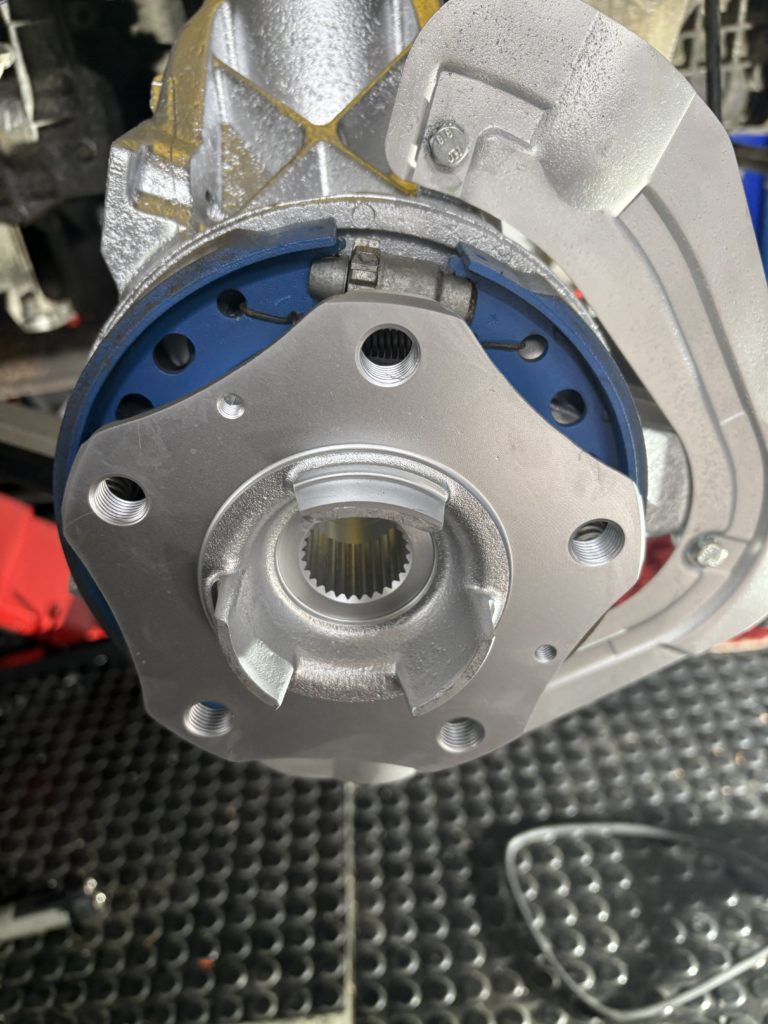

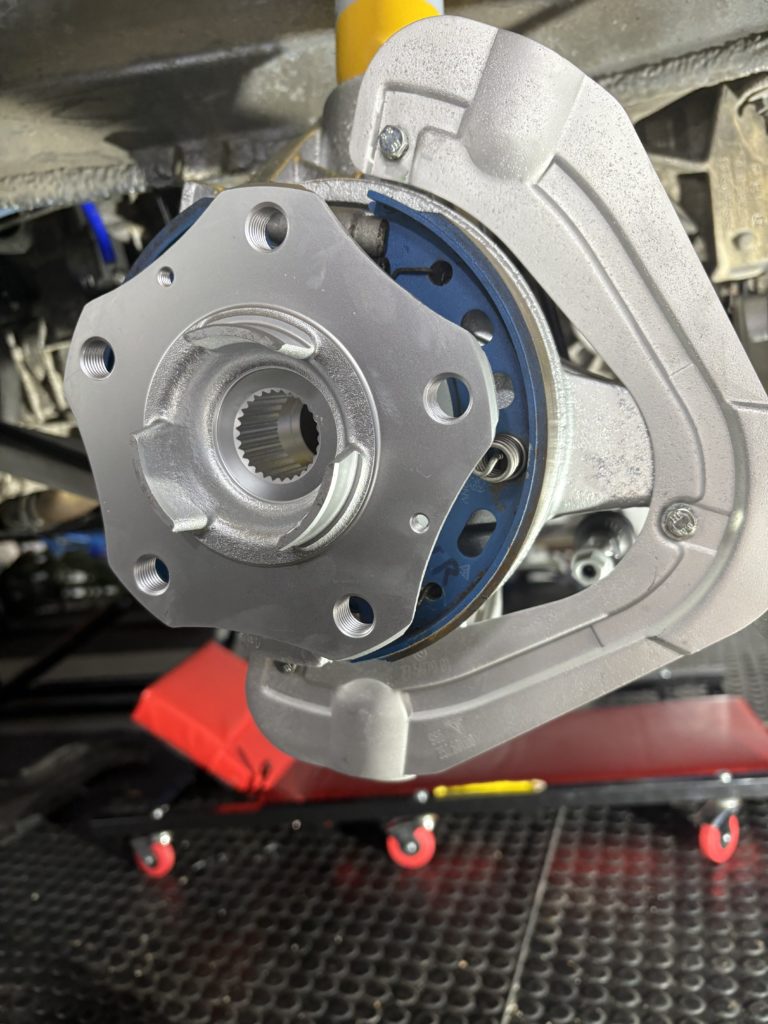

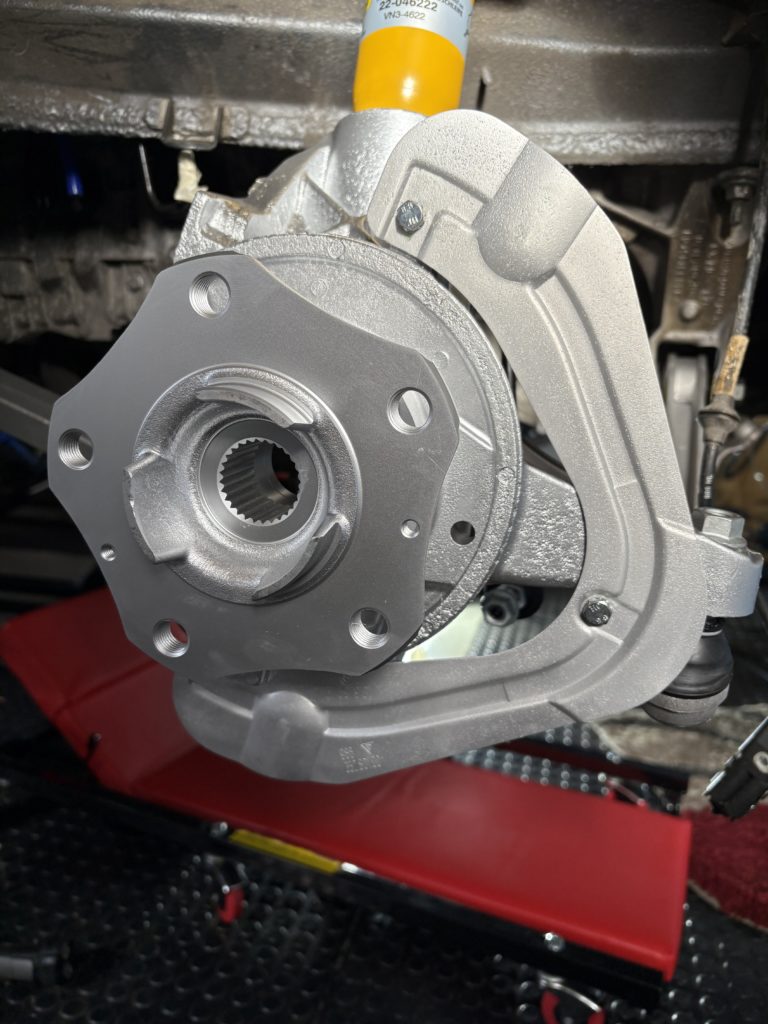

Ein Radträger mit montierter Radnabe und Radlager.

Eigentlich fast zu schade um diese wieder einzubauen.

Einfach schön. Ich mag es wenn alle Teile sauber sind.

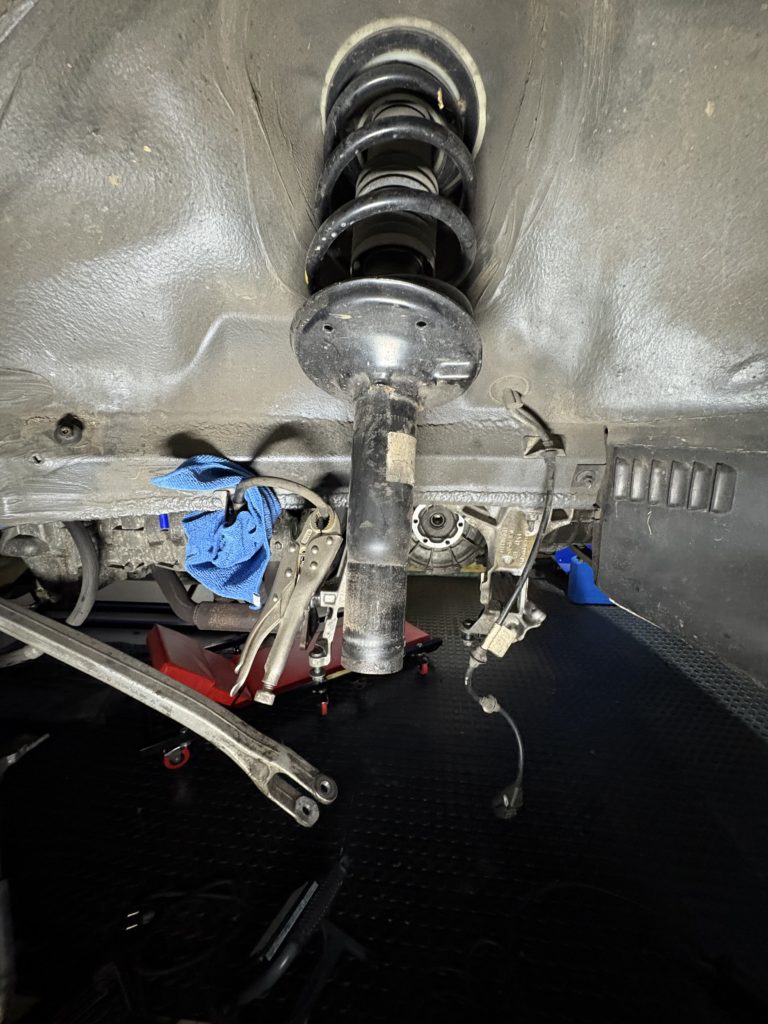

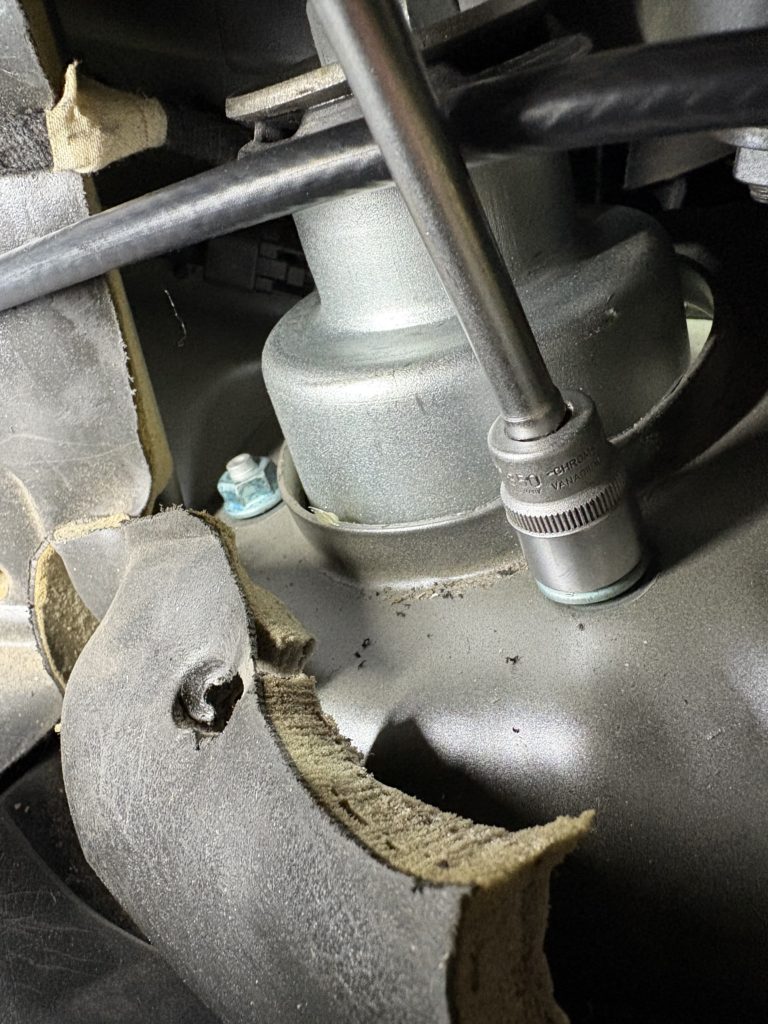

Ausbau der Stoßdämpfer:

Das Verdeck in Service – Stellung bringen: Diese Schaumstoffabdeckung, die sich unterhalb der Verdeckklappe befindet. abschrauben und vorsichtig anheben. Unter dieser Schaumstoffabdeckung befinden sich 2 von den 3 Befestigungsschrauben der Stoßdämpfer.

Die Schaumstoffabdeckung vorsichtig aus der Gummilippe entfernen. Diese muss nicht komplett ausgebaut werden sondern nur etwas zur Seite bewegt werden.

Die dritte Befestigungsschraube befindet sich unter diesem Gummistopfen der bei geöffneter Kofferraumhaube sichtbar ist. Den Gummistopfen entfernen und mit einer verlängerten 13er Nuss die Befestigungsschraube lösen. Achtung: Diese darf nicht aus der Nuss fallen, eventuell mit einem Schwanenhalsmagneten arbeiten wenn die Schraube verloren geht.

Ich habe etwas Silikon in meine 13er Nuss gegeben damit die Befestigungsschraube in der 13er Nuss kleben bleibt. Das hat super gut funktioniert und ist besser als sich mit einem Magneten auf die Suche nach der verlorenen Befestigungsschraube im Innern der Karosserie zu machen. Sind alle 3 Befestigungsschrauben gelöst, kann der Stoßdämpfer unten im Radhaus ausgebaut werden.

Das leere Radhaus. Die Stoßdämpfer sind beide komplett ausgebaut. Der Diagonal und Längslenker sind nur provisorisch eingebaut um einmal die genau Einbauposition zu überprüfen. Ab hier beginnt wieder der Zusammenbau.

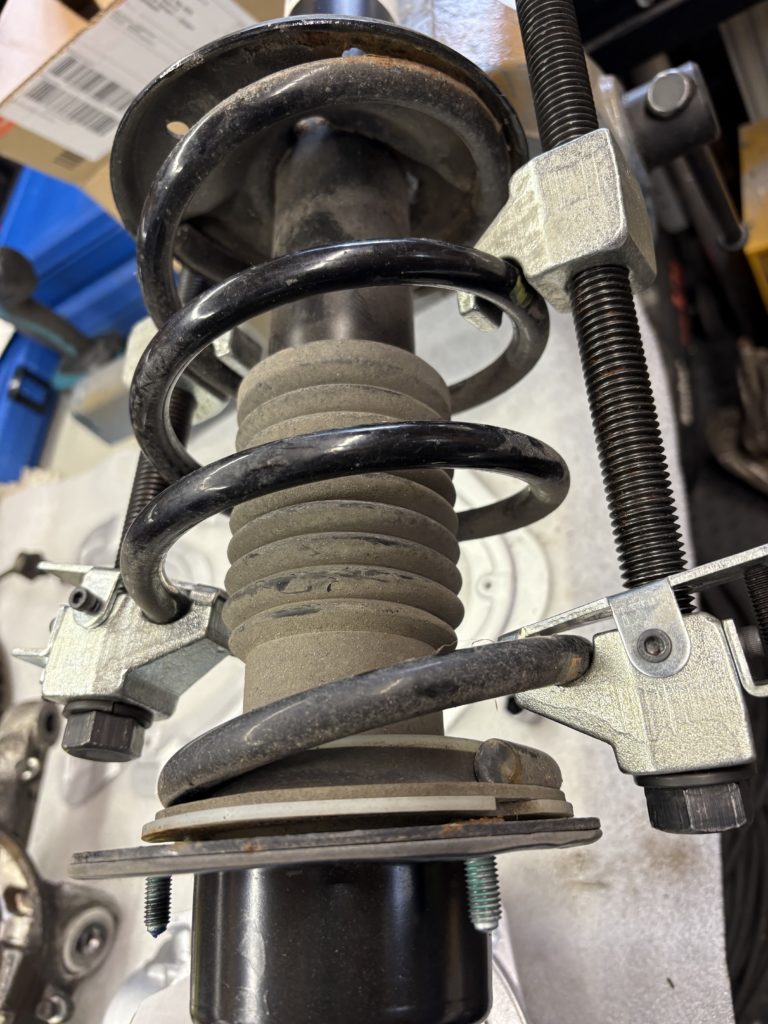

Die beiden Stoßdämpfer sind ausgebaut. Die Federn werden ausgebaut da verschiedene Komponenten, wie die 2 Anschlagteller, eventuell der Dichtring und der Ring, im neuen Bilstein B6 Fahrwerk weiter verwendet werden.

Zerlegen der Stoßdämpfer:

Hinweis: Ich habe die Position des Domlagers zur Position vom Flansch am Stoßdämpfer gekennzeichnet. An sich liegt die niedrigste Stelle der Befestigungsschraube am Domlager in einer Flucht mit dem Flansch am Stoßdämpfer.

Hier erkennt man es deutlich. Die niedrigste Seite des Domlagers, gekennzeichnet an der Befestigungsschraube mit Klebeband.

Diese Befestigungsschraube am Domlager kennzeichnet die niedrigste Stelle am Domlager die in einer Flucht mit dem Befestigungsflansch am Stoßdämpfer liegen muss.

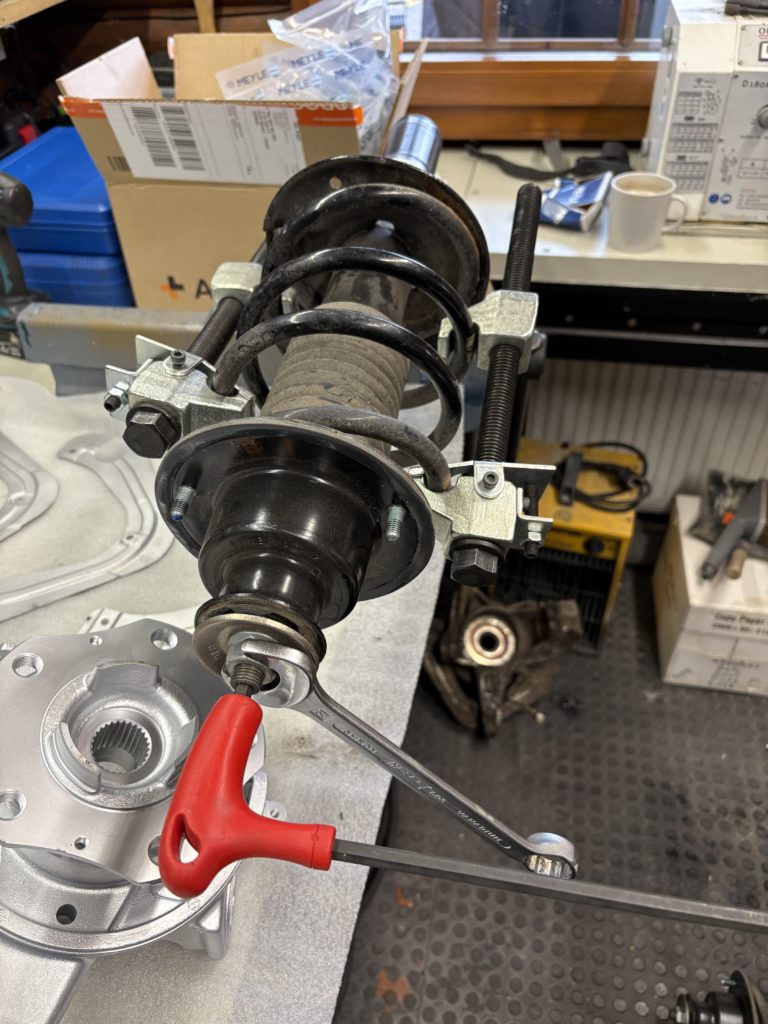

Wichtig: Unbedingt vor der Demontage oder dem Zerlegen des Stoßdämpfers, mit Federspannern die Feder entlasten! Mit einem Innensechskant 7mm die Achse gegenhalten und mit einem 22er Schraubschlüssel die Befestigungsschraube lösen. Die Feder darf hier keine Federkraft ausüben, sonst besteht akute Verletzungsgefahr!

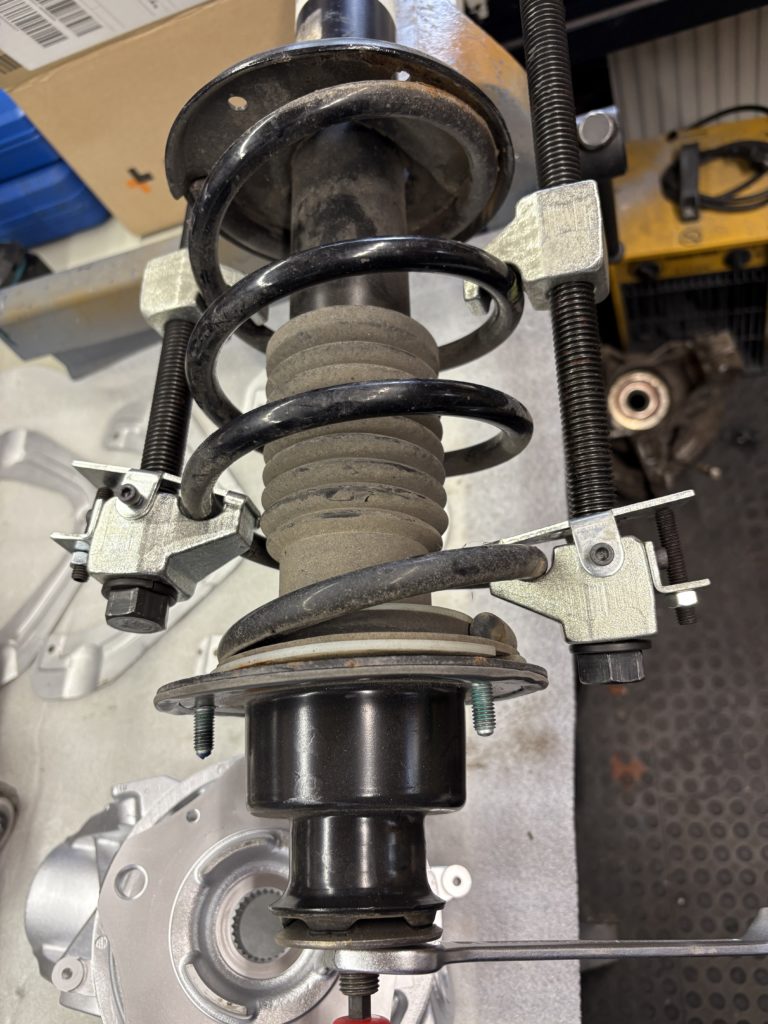

Die beiden Federspanner, ich habe zwei Stück benutzt, ansetzen und die Feder entspannen. Die Befestigungsschraube lösen und den 1. Anschlagteller ausbauen. Dann kann das Domlager, der Ring, der 2. Anschlagteller, der Anschlagpuffer und die Staubmanschette ausgebaut werden.

Hier erkennt man die 2 Federspanner. Diese sind absolut notwendig damit die Feder entspannt wird.

Die Befestigungsschraube oben am Stoßdämpfer – Kopf mit dem ersten Anschlagteller. Die beiden Anschlagteller sind ist aus Edelstahl und werden beim B6 Stoßdämpfer weiter verwendet.

Der zweite Anschlagteller oberhalb vom Anschlagpuffer.

Der zweite Anschlagteller kann nun auch ausgebaut werden. Anschließend den Anschlagpuffer nach oben heraus ziehen.

Der nackte Stoßdämpfer, alle Teile sind ausgebaut.

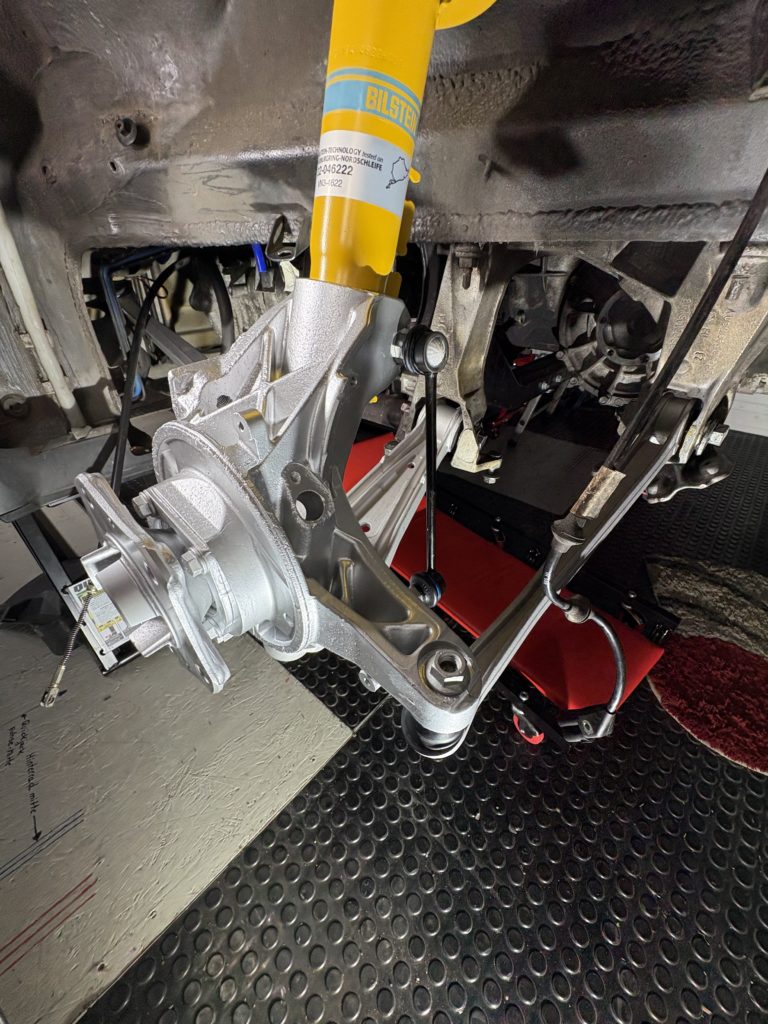

Zusammenbau der Hinterachse mit allen Komponenten:

Zusammenbau der Bilstein B6 Stoßdämpfer:

Der nackte Bilstein B6 Stoßdämpfer, fertig für den definitiven Zusammenbau.

Die Staubschutzmanschette mit dem Anschlagpuffer. Der Anschlagpuffer wird in die vorhandene Nut an der Staubschutzmanschette montiert. Der Anschlagpuffer wird im Innern der oberen Bohrung mit ein wenig Mehrzweckfett eingerieben.

Einer der beiden Anschlagteller, diese sind aus Edelstahl und können ohne Bedenken wieder verwendet werden. Vor dem Zusammenbau habe ich diesen mit Bremsenreiniger gründlich gereinigt.

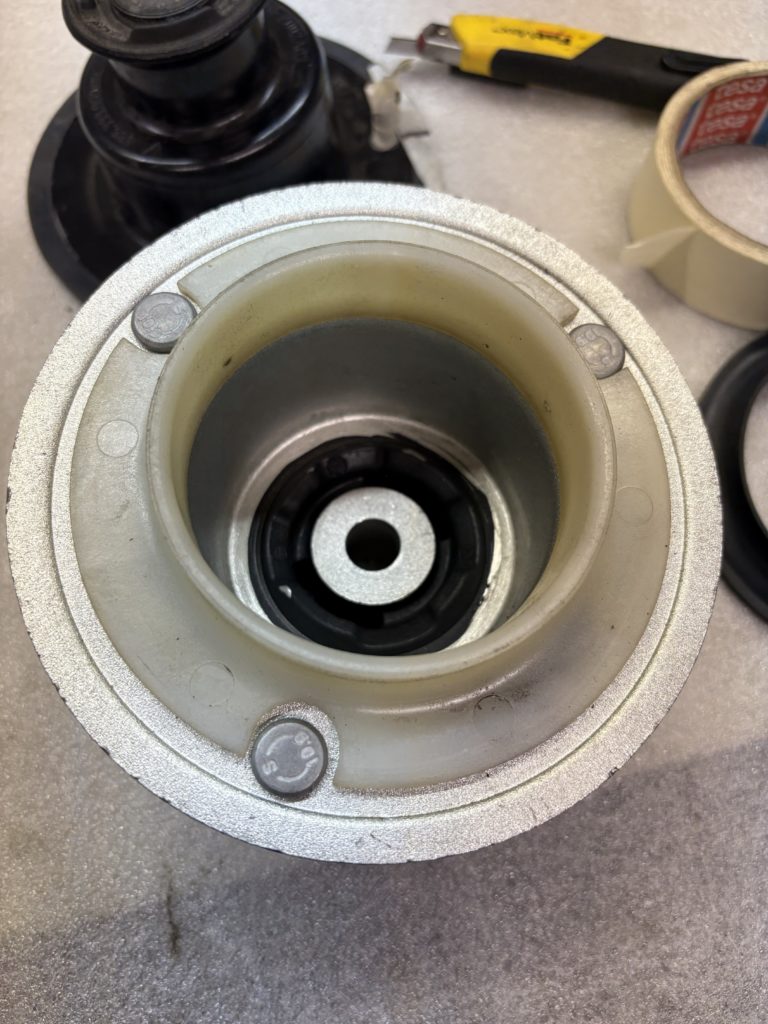

Das neue Febi – Bilstein Domlager, fertig für den Einbau.

Der Ring und die Gummidichtung die sorgfältig gereinigt wurden und wieder verwendet werden. Ich habe die Gummilippe vor dem definitiven Einbau ganz leicht eingefettet.

Der Ring und die Gummidichtung sind wieder am Domlager eingebaut. Unbedingt darauf achten dass der Ring mit seinen Nuten in die “ Bohrungen “ am Domlager passt.

Hier erkennt man sehr gut wie die Nuten des Ring auf dem Domlager angebracht sind.

Da es sehr wichtig ist wie die Nuten zum Domlager passen, hier noch ein Foto.

Hier erkennt man es sehr gut. So muss der Ring am Domlager angebracht werden. Der Ring passt nur in einer einzigen Stellung am Domlager.

idem.

Die Staubschutzmanschette und der Anschlagpuffer werden über die Kolbenstange des Stoßdämpfers gestülpt. Vorher wurde die Kolbenstange des Stoßdämpfers und die Bohrung am Anschlagpuffer ein wenig eingefettet.

Der Anschlagpuffer und die Staubschutzmanschette sind eingebaut. Vorher ist die Kolbenstange leicht zu fetten.

Nun wird der erste Anschlagteller eingebaut. Ich habe diesen auch leicht eingefettet.

Nun kann die H&R Feder eingebaut werden.

So liegt die H&R Feder am Anschlag des Stoßdämpfer – Tellers.

Hier sieht man es noch deutlicher……..

Nun kann das Domlager mit dem Ring, der in den vorgesehenen Nuten am Domlager liegen muss, montiert werden. Die “ tiefste “ Seite des Domlagers muss auf den Befestigungsflansch am Stoßdämpfer zeigen. Das ist die Befestigungsschraube am Domlager die mit Tesa – Band umwickelt ist. Oberhalb vom Domlager wird der zweite Anschlagteller montiert. Auf diesem wird die Sicherheitsmutter an der Kolbenstange montiert.

Hier erkennt man es besser. Die “ tiefste “ Seite des Domlagers, dort wo das Tesa – Band befestigt ist, muss in einer Flucht mit dem Befestigungsflansch am Stoßdämpfer liegen. Der Befestigungsflansch ist da wo die Koppelstange durch die Bohrung am Radträger geführt wird.

Die Markierung am Domlager die mit dem Befestigungsflansch am Stoßdämpfer fluchten muss.

Der Bilstein B6 Stoßdämpfer ist fertig zusammen gebaut. Nun wird oben an der Kolbenstange die Sicherheitsmutter noch mit dem vorgeschriebenen Drehmoment von 60 Nm angezogen. Die Kolbenstange muss dabei mit einem 7mm Innensechskantschlüssel gegen gehalten werden!

Die Bilstein B6 Stoßdämpfer sind fertig zusammen gebaut, die Sicherheitsmutter ist mit dem vorgeschriebenen Drehmoment angezogen worden. Nun können die Stoßdämpfer wieder eingebaut werden. Vor dem Einbau kommt natürlich das Tesa – Band auf der Radträger – Aufnahme am Stoßdämpfer ab. Das Tesa – Band war lediglich als Schutz bei der Montage der Federn notwendig damit Schrammen vermieden werden.

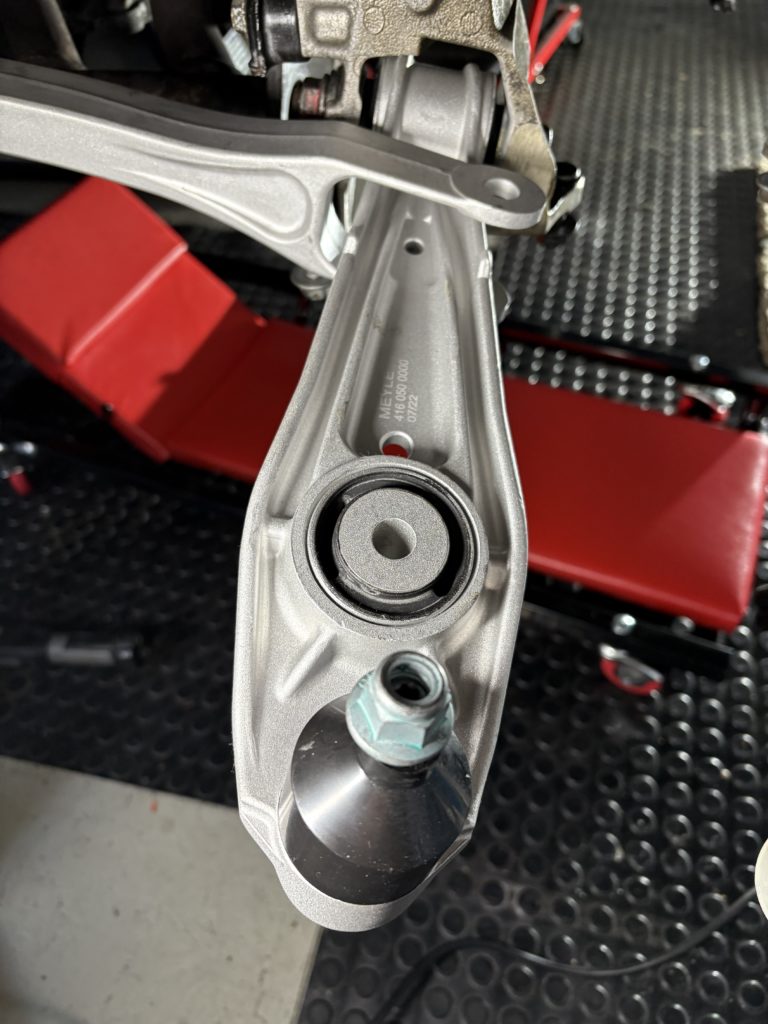

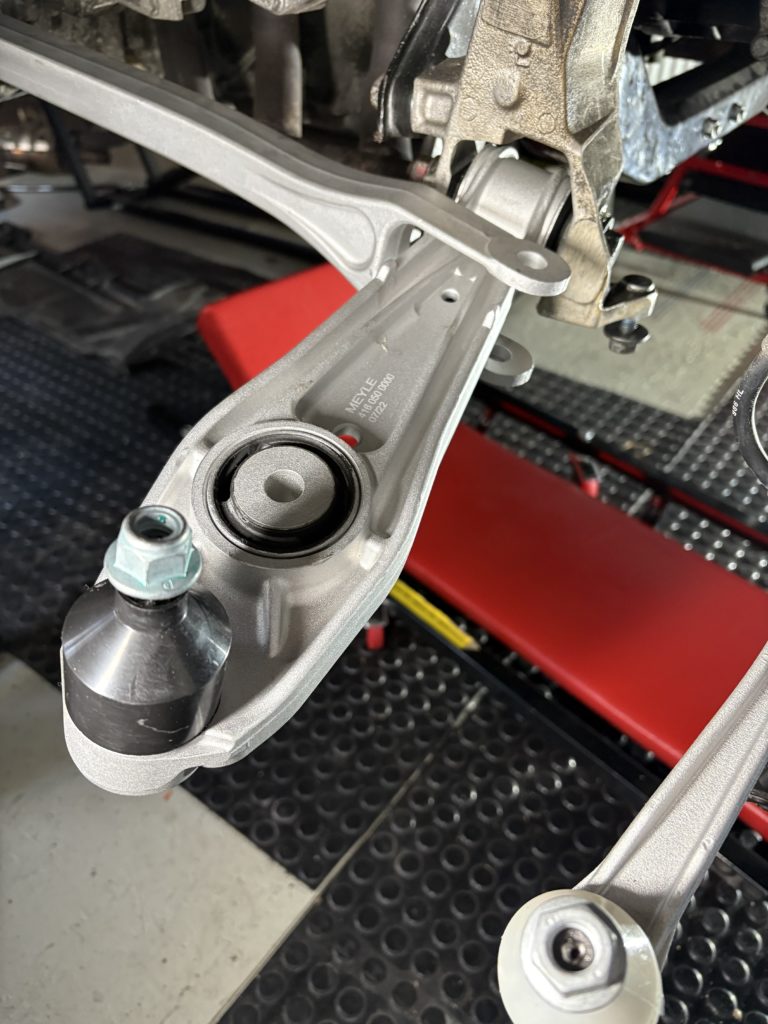

Einbau der Querlenker, Längslenker und Diagonallenker:

Wichtig: Die Befestigungsschrauben oder Exzenterschrauben vom Querlenker und Diagonallenker werden nur leicht angezogen. Das Anziehen mit dem vorgeschriebenen Drehmoment erfolgt erst wenn Last auf den Rädern wirkt oder wenn der Porsche mit den Rädern auf dem Boden steht in Fahrzeuglage.

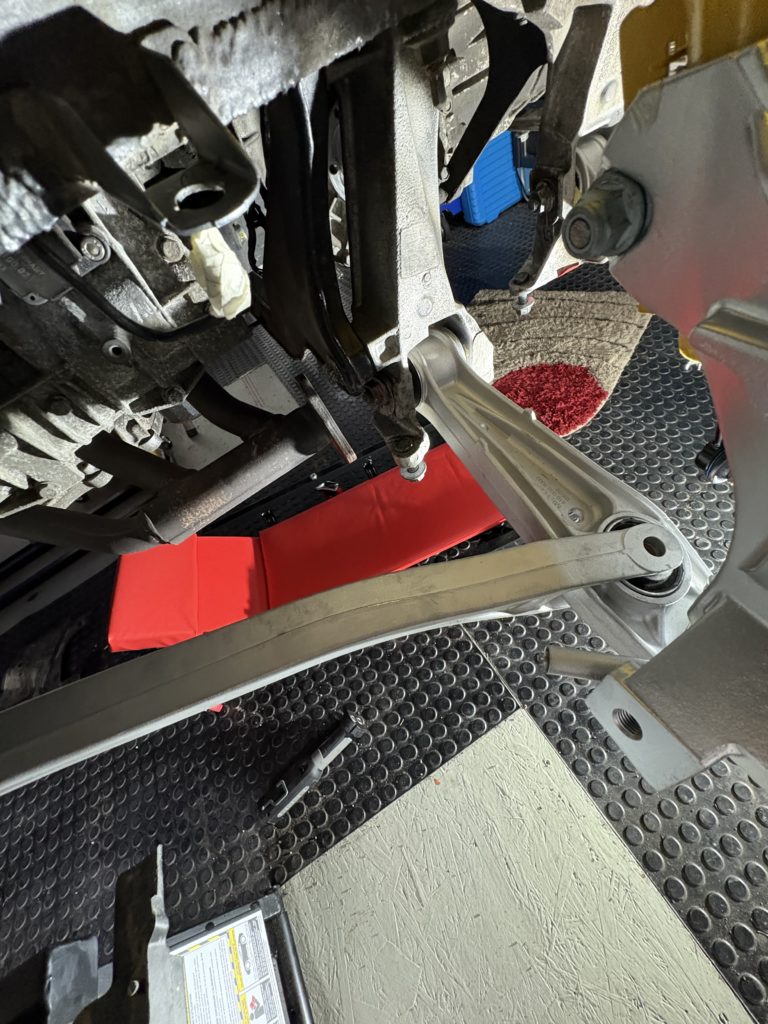

Die Querlenker, Längslenker und Diagonallenker sind wieder eingebaut. Alle Befestigungsschrauben wurden nur sehr leicht angezogen.

Der Diagonallenker…… Die Exzenterschrauben wurden wieder an die ursprünglich markierten Grade eingestellt. Die Grade wurden im Vorfeld an der Exzenterscheibe und am Rahmen markiert.

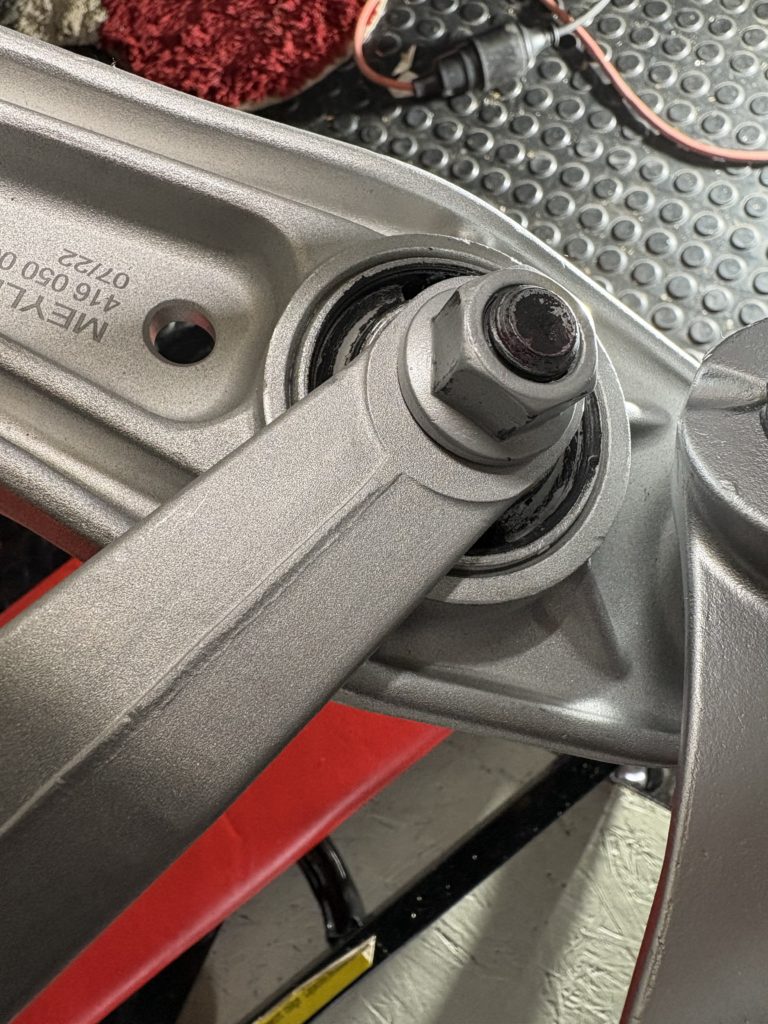

Der Querlenker…. Die Buchsen vom Querlenker, Längslenker und Diagonallenker wurden im Innern der Buchsen mit einem Mehrzweckfett eingefettet. Die Exzenterschraube des Querlenkers wurde wieder an die markierte Stelle am Rahmen gedreht.

Der Querlenker und der Längslenker…..Der Längslenker wird erst nach dem Einbau des Radträgers mit einer Befestigungsschraube am Querlenker befestigt.

Zur Erinnerung: So habe ich meine Exzenterschrauben für den Querlenker und Diagonallenker markiert. Beim Einbau vom Querlenker und Diagonallenker wurden die Exzenterschrauben wieder genau an diesen markierten Stellen eingebaut. Hier sieht man die rechte Seite. Diese Markierungen wurden auf beiden Seiten angebracht.

Die Markierung vom Querlenker auf der rechten Seite.

Die Markierung vom Querlenker auf der linken Seite.

Die Markierung des Diagonallenkers auf der linken Seite.

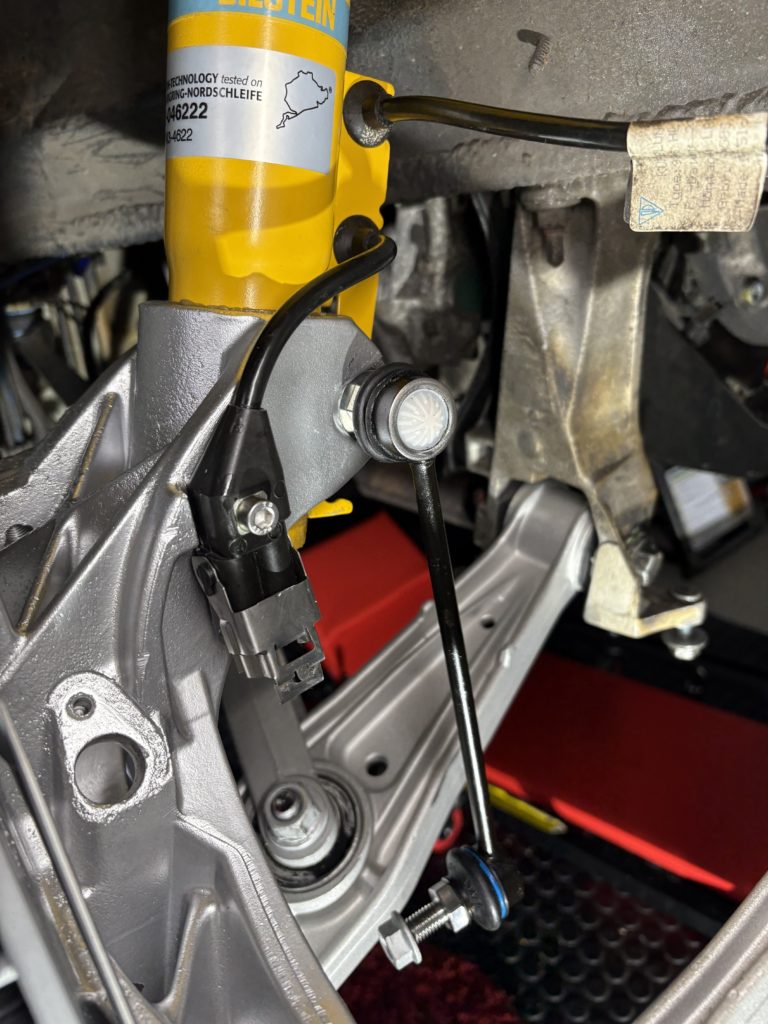

Einbau der Bilstein B6 Stoßdämpfer:

Die im Vorfeld fertig vormontierten Stoßdämpfer von unten im Radhaus in die Befestigungslöcher der Karosserie schieben. Eventuell ist hier ein Helfer notwendig der den Stoßdämpfer nach oben drückt und in der korrekten Position festhält. Ich habe das Domlager am Stoßdämpfer, zwischen der Karosserie und des Domlagers, vor dem Einbau ein wenig eingefettet.

Das Verdeck muss sich wieder in der Servicestellung befinden und der Schaumstoff im Verdeck – Kasten muss ein wenig zur Seite gedrückt werden. Nun sind die Gewindeschrauben des Stoßdämpfers sichtbar. Den Stoßdämpfer mit den drei Befestigungsmuttern fest schrauben.

Eine von den drei Gewindeschrauben des Stoßdämpfers befindet sich unterhalb des Gummistopfens, der bei geöffneter Kofferraumhaube, zwischen Verdeck – Kasten und Kofferraumhaube sichtbar ist. Die Befestigungsmutter in dieser Bohrung mit etwas Kleber in der Nuss befestigen und auf das Gewinde des Stoßdämpfers aufschrauben.

Die drei Befestigungsmuttern des Stoßdämpfers mit dem vorgeschriebenen Drehmoment von 33 Nm anziehen. Den Gummistopfen anschließend wieder anbringen, den Schaumstoff korrekt befestigen und die Kunststoffmuttern des Schaumstoffs wieder anbringen. Auf den korrekten Sitz des Schaumstoffs achten!

Der Stoßdämpfer ist fertig eingebaut wenn alle Befestigungsmuttern korrekt mit 33 Nm angezogen sind und der Schaumstoff im Verdeckkasten wieder anständig und sauber eingebaut ist. Dann kann das Verdeck wieder geschlossen werden und die weiteren Arbeiten im Radhaus können fortgesetzt werden.

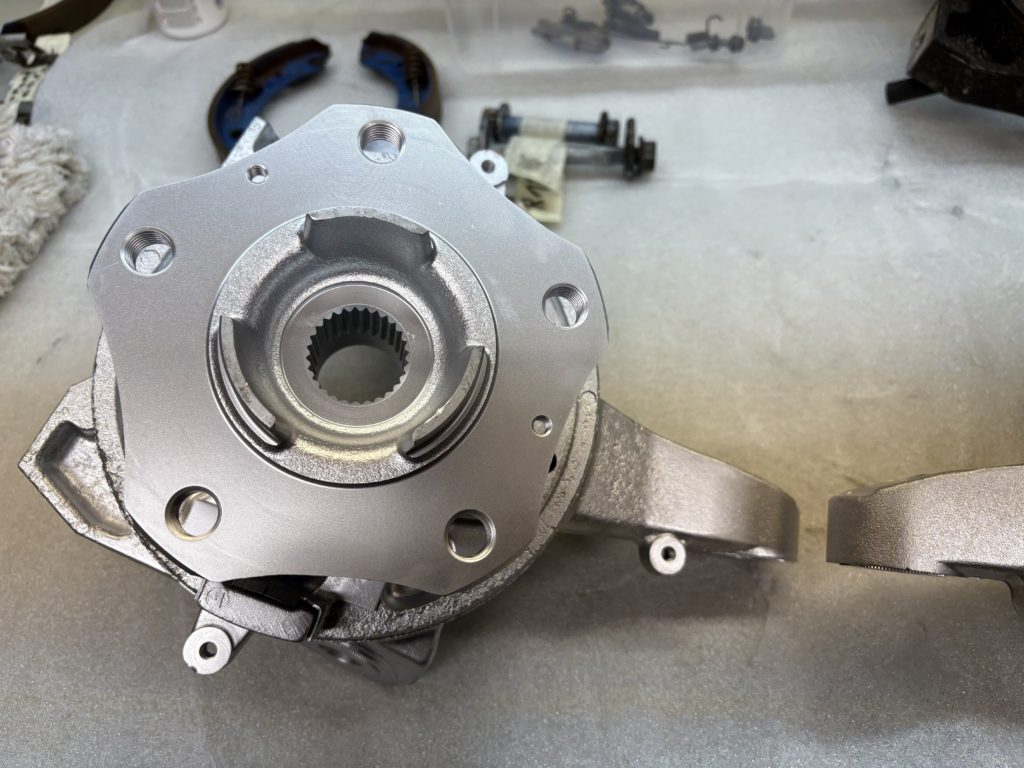

Einbau der Radträger:

Vor dem Einbau des Radträgers wurden der Kegelkopf und nur der Kegelkopf am Querlenker ein wenig mit Mehrzweckfett eingefettet. Das erleichtert ein späteres Ausbauen erheblich. Das Gewinde vom Kegelkopf wurde vor der definitiven Montage sorgfältig gesäubert und vom überschüssigen Fett befreit.

Der Kegelkopf des Diagonallenkers und nur der Kegelkopf wurde vor der Montage des Radträgers ebenfalls mit Mehrzweckfett leicht eingefettet. Das Gewinde des Kegelkopfes wurde vor der endgültigen Montage sorgfältig gesäubert und vom überschüssigen Fett befreit.

Beide, Querlenker und Diagonallenker, sind für die Aufnahme des Radträgers vorbereitet.

Die Befestigungsschraube des Längslenkers zum Querlenker wird später befestigt. Sind beide Kegelköpfe leicht eingefettet, kann der Radträger montiert werden.

Am Radträger wird die Aufnahme des Stoßdämpfers eingefettet. Das erleichtert ein späterer Ausbau des Stoßdämpfers.

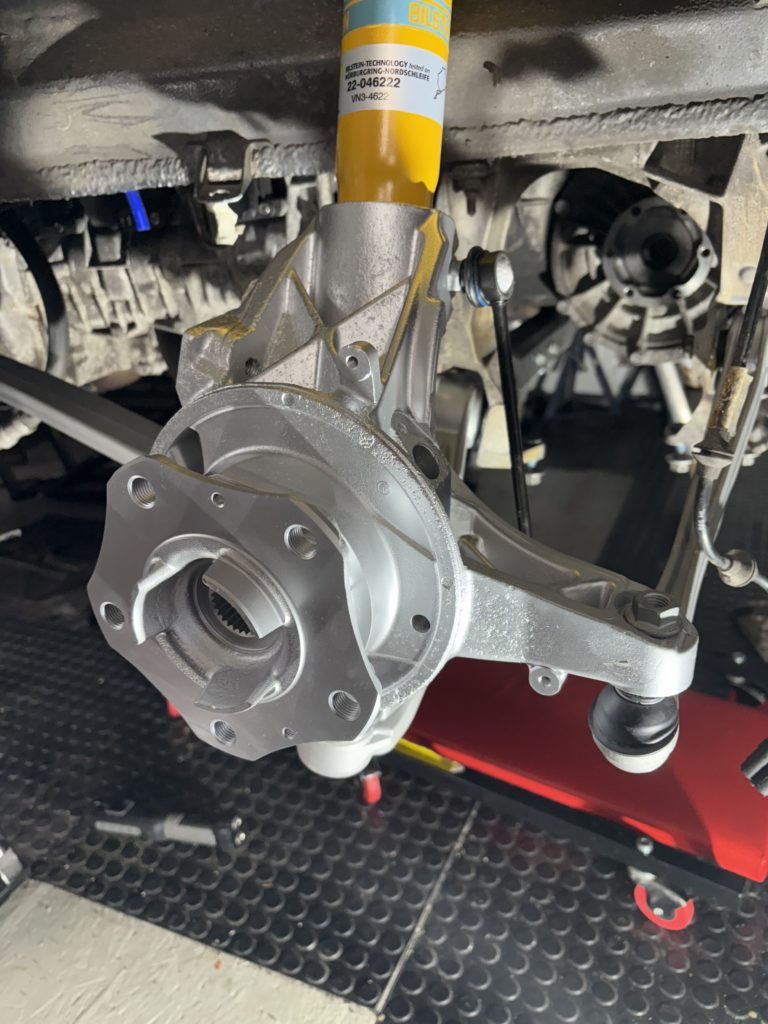

Den Radträger zuerst auf den Stoßdämpfer schieben und eine Koppelstange in der vorgesehenen Bohrung am Radträger anbringen. So hält der Radträger am Stoßdämpfer. Nun können Querlenker und Diagonallenker am Radträger befestigt werden.

Der Radträger ist provisorisch eingebaut. Der Querlenker und Diagonallenker sind am Radträger befestigt worden. Die Befestigungsschrauben werden jedoch nur leicht aufgeschraubt. Das Festziehen mit dem vorgeschriebenen Drehmoment erfolgt zu einem späteren Zeitpunkt.

Hier sieht man den Diagonallenker der am Radträger befestigt wird.

Der Querlenker und Diagonallenker sind am Radträger eingebaut. Die Befestigungsmuttern des Querlenkers und Diagonallenkers sind nur leicht aufgeschraubt.

Nun kann auch der Längslenker am Querlenker wieder befestigt werden. Auch hier wird die Buchse, im Innern der Buchse, vor dem Einbau leicht eingefettet. Die Kontaktfläche der Buchse und der Befestigungsschraube dürfen auf keinen Fall eingefettet werden. Befindet sich Fett an diesen Stellen, stimmen später die Drehmomente nicht mehr.

Anschließend kann auch der Längslenker am Querlenker mit der dafür vorgesehenen Schraube befestigt werden. Die Befestigungsschraube wurde am Schraubenschaft und nur am Schraubenschaft vor der Montage leicht eingefettet. Die Kontaktfläche an der Buchse wurde und muss vor der endgültigen Montage vom überschüssigen Fett gesäubert werden!

Der komplette Radträger ist eingebaut. Alle Befestigungsschrauben sind nur leicht aufgeschraubt und werden später, wie bereits geschrieben, mit dem vorgeschriebenen Drehmoment angezogen.

So sieht das Ganze aus wenn fast alle Komponenten eingebaut sind.

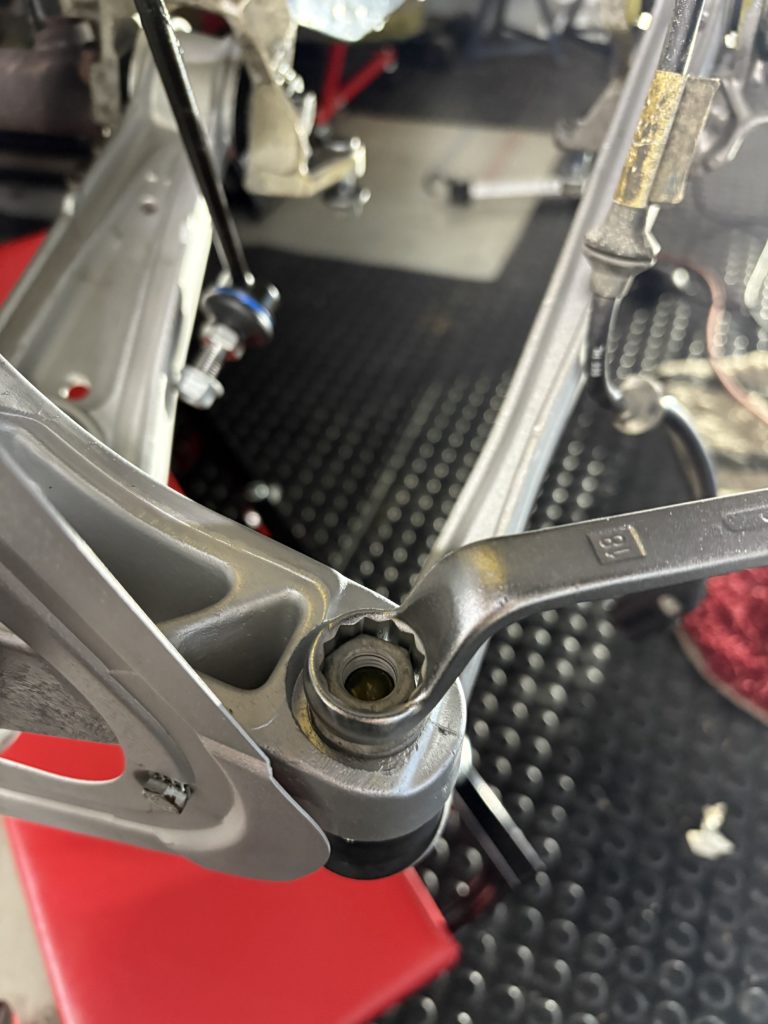

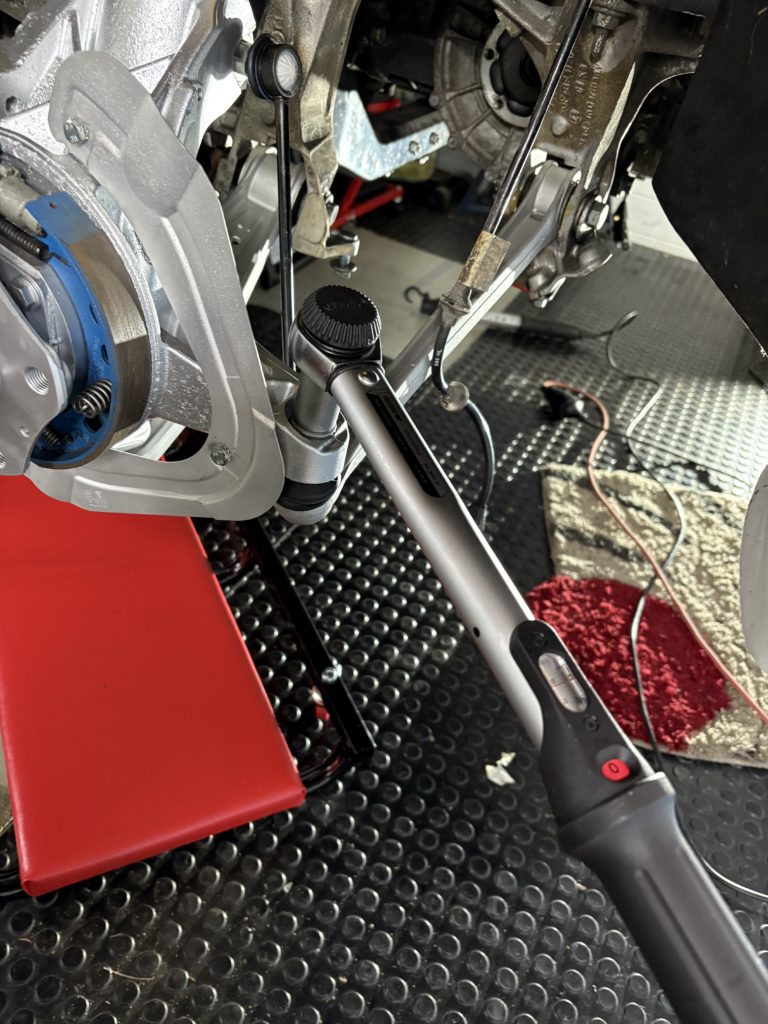

Festziehen der Befestigungsschrauben mit dem vorgeschriebenen Drehmoment am Radträger:

Wichtig: Sämtliche Befestigungsschrauben, außer die Exzenterschrauben der Querlenker und Diagonallenker, der Querlenker, Längslenker, Koppelstangen am Radträger und Diagonallenker können mit dem richtigen Drehmoment angezogen werden. Die Exzenterschrauben dürfen erst, nachdem der Porsche sich in Fahrzeuglage befindet , angezogen werden. Werden die Exzenterschrauben, wenn die Aufhängung frei und ohne ohne Last ist, angezogen, werden die Gummibuchsen der Querlenker und Diagonallenker in Fahrzeuglage, in kürzester Zeit zerrissen.

Fahrzeuglage ist: Wenn der Porsche mit den Rädern auf dem Boden steht oder das Fahrwerk ein gefedert ist.

Alle Befestigungsschrauben wurden mit einem Drehmomentschlüssel auf das vorgeschriebene Drehmoment angezogen!

Der Diagonallenker am Radträger wird mit 75 Nm angezogen.

Mit einem Torx – Innenkantschlüssel wird der Kegelkopf gegen gehalten. Sitzt der Kegelkopf fest im Radträger ist wahrscheinlich ein Gegenhalten mit einem Torx – Innensechskant nicht mehr notwendig. Auf das richtige Drehmoment wird dann mit dem Drehmomentschlüssel angezogen.

Der Diagonallenker wird mit einem Drehmomentschlüssel auf 75 Nm am Radträger befestigt.

Die Befestigungsschraube der Koppelstange am Radträger.

Die Koppelstange muss mit einem 17er Gabelschlüssel an der Koppelstange gegen halten werden.

Die Koppelstange wird anschließend mit 85 Nm am Radträger befestigt.

Der Längslenker am Querlenker wird, bis die Mutter am Anschlag angekommen ist, mit einem 21er Gabelschlüssel angezogen und mit einem 18er Gabelschlüssel gegen gehalten. Auf Drehmoment angezogen wird mit einem Drehmomentschlüssel!

Der Längslenker wird mit einem Drehmoment von 160 Nm am Querlenker befestigt.

Das Drehmoment der Befestigungsschraube des Längslenkers am Querlenker beträgt 160 Nm

Die Befestigungsschraube des Längslenkers wird mit 160 Nm an der Karosserie befestigt.

Die Befestigungsschraube des Längslenkers an der Karosserie. Das Drehmoment beträgt 160 Nm.

Der Querlenker wird mit dieser Schraube am Radträger befestigt.

Der Querlenker wird mit einem Drehmomentschlüssel von 75 Nm am Radträger befestigt.

Die Querlenkerschraube wird am Anfang mit einem 18er Ringschlüssel angezogen. Später wird diese Schraube mit dem Drehmomentschlüssel mit 75 Nm angezogen.

Weitere Arbeiten am Radträger:

Das Schutzblech, es heißt wirklich so, wurde auch wieder montiert.

Die Befestigung erfolgte mit neuen Befestigungsschrauben M6 x 15mm.

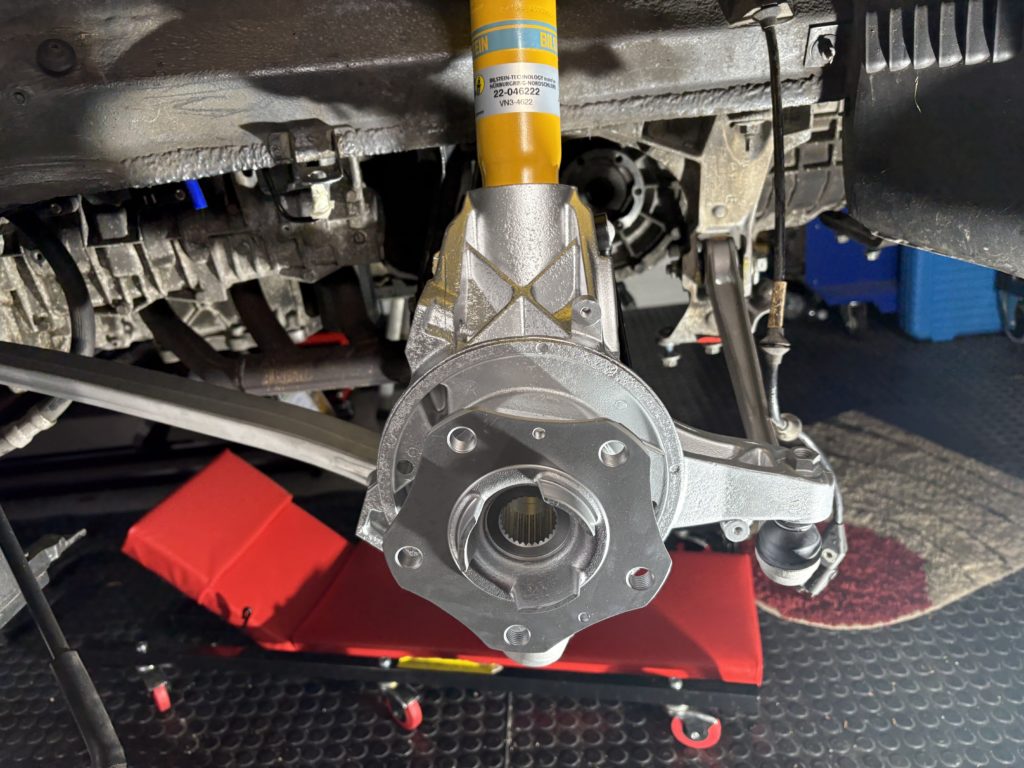

So sieht das Ganze doch sehr sauber aus.

Die Gesamtansicht des Stoßdämpfers mit dem Radträger. Nun können die Handbremsbeläge und alle Teile der Handbremse eingebaut werden. Aber vor der Montage wurden diese noch sorgfältig gereinigt und überprüft.

Montage der Handbremse mit den Handbremsbelägen:

Ich muss gestehen, Arbeiten an der Handbremse gehören wirklich nicht zu meinen Lieblingsbeschäftigungen. Aber vor der Montage kommt die Überprüfung der Teile und die Reinigung im Ultraschallbad.

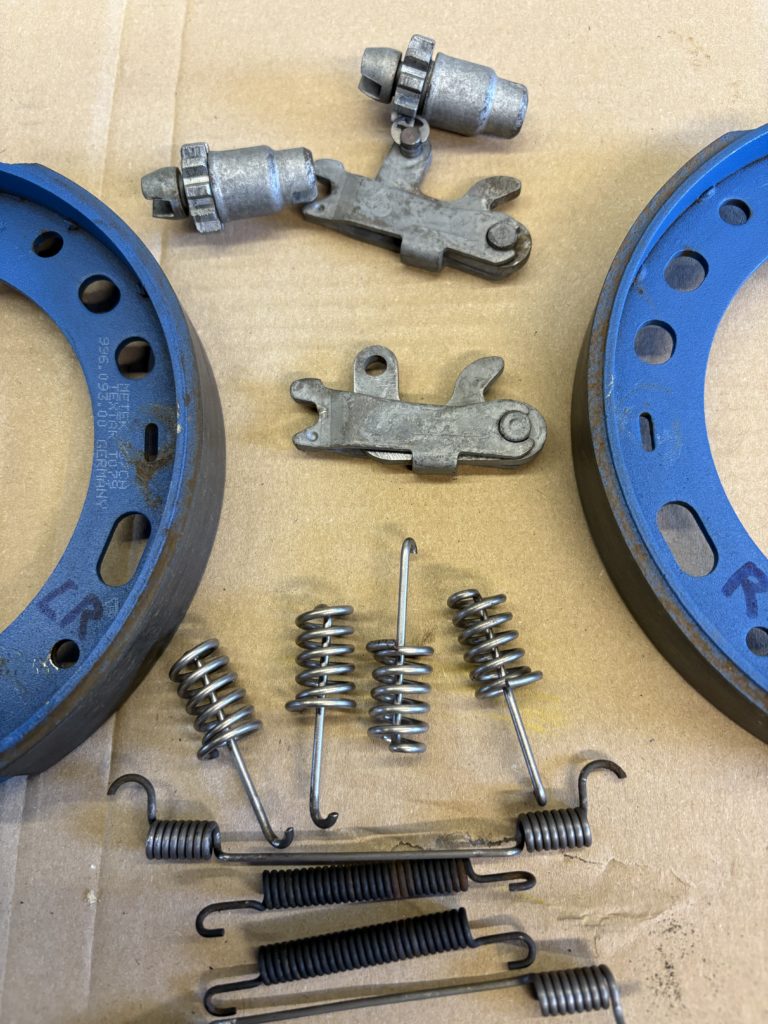

Die Teile der Handbremse wurden im Vorfeld gereinigt. Die Handbremsbacken sind noch in einem guten Zustand und können weiter verwendet werden.

Alle Teile, außer die Handbremsbeläge, wurden im Ultraschallbad gereinigt.

Die Haltefedern und alle anderen Teile der Handbremse sind für den Einbau vorbereitet.

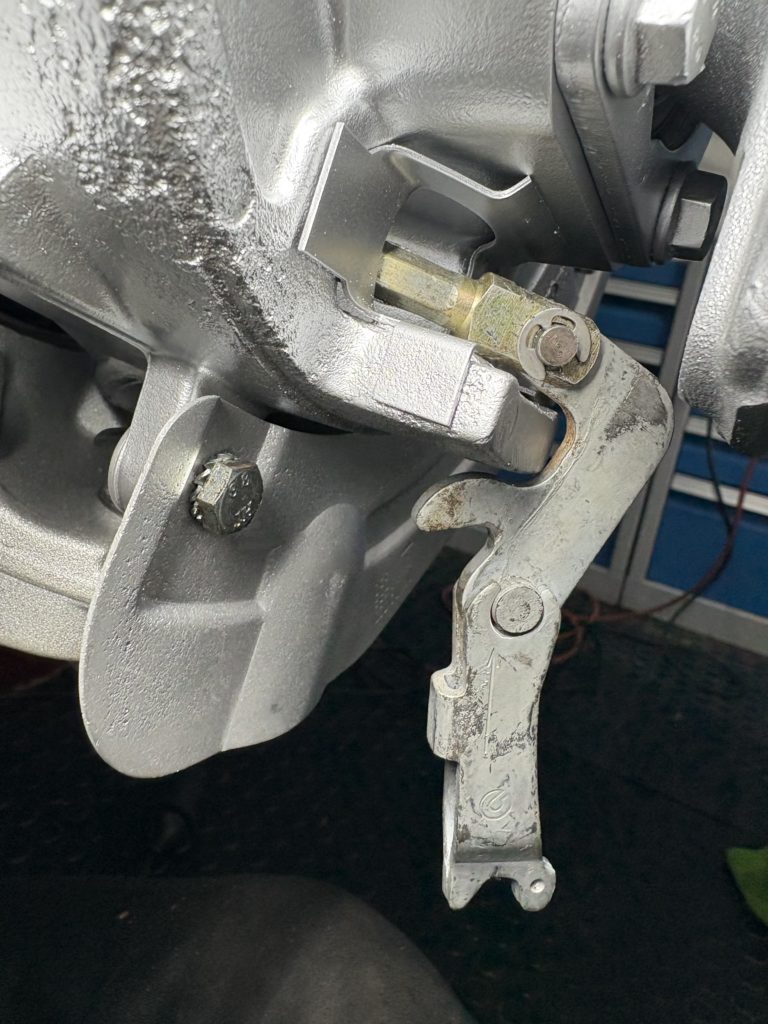

Der Rücksteller und der Handbremshebel werden vor dem Einbau noch leicht mit Bremsenfett von ATE eingefettet.

Das Handbremsseil wurde vor den Einbau noch leicht gefettet. Sollte das Handbremsseil einmal gewechselt werden, lässt sich dieses leichter aus dem Führungsrohr entfernen.

Das Handbremsseil ist in das Führungsrohr eingefädelt.

Der Handbremshebel mit dem dazu gehörenden Bolzen und Sicherungsring sind wieder eingebaut. Auf dem Handbremshebel ist ein Pfeil eingraviert, dieser muss in Fahrtrichtung zeigen!

Hier erkennt man den Handbremshebel und den Bolzen der diesen am Handbremsseil festhält.

Die Handbremsbeläge und alle Federn sind fertig eingebaut.

Der Rücksteller wurde ebenfalls leicht mit ATE Bremsenfett eingefettet. Das erleichtert ein Nachstellen der Handbremse.

Ich finde das sieht alles sehr sauber aus.

Einstellen der Handbremse:

Die 2 Muttern an der Seilwippe im Innern des Porsche an der der Mittelkonsole lösen bis die Handbremsseile ohne Spannung sind. Die Seilwippe befindet sich unter dem hinteren Abdeckfach unter dem Deckel mit der Gummiauflage.

Mit einem flachen Schraubenzieher durch eine Radschrauben – Öffnung den Nachsteller so verdrehen, dass sich die Bremsscheibe nicht mehr von Hand drehen lässt.

So sieht der Nachsteller im Innern der Handbremse aus. Der Nachsteller ist eben nur durch eine Radschrauben – Öffnung zu erreichen. Diese „Zähne“ am Nachsteller müssen mit dem flachen Schraubenzieher gedreht werden. (das Foto wurde bei der Demontage aufgenommen)

Das gilt ab hier nur für den Boxster S. Anschließend den Nachsteller mit dem Schraubenzieher wieder 3 Rasten am Nachsteller zurück drehen. Jetzt muss sich die Bremsscheibe wieder frei drehen lassen. Danach noch einmal 2 Rasten zurück drehen.

Anschließend geht es im Innern weiter. Den Handbremshebel 2 Zähne nach oben anziehen.

Die eine der beiden Schrauben, die am nächsten an der Seilwippe liegt, wieder anziehen bis sich die Scheibenbremsen schwer von Hand drehen lassen. Dann den Handbremshebel wieder lösen und prüfen ob sich die Scheibenbremsen wieder frei bewegen lassen. Wenn ja, die zweite Mutter an der Seilwippe bis an die erste Mutter anziehen und mit 2 13er Gabelschlüsseln gegenhalten.

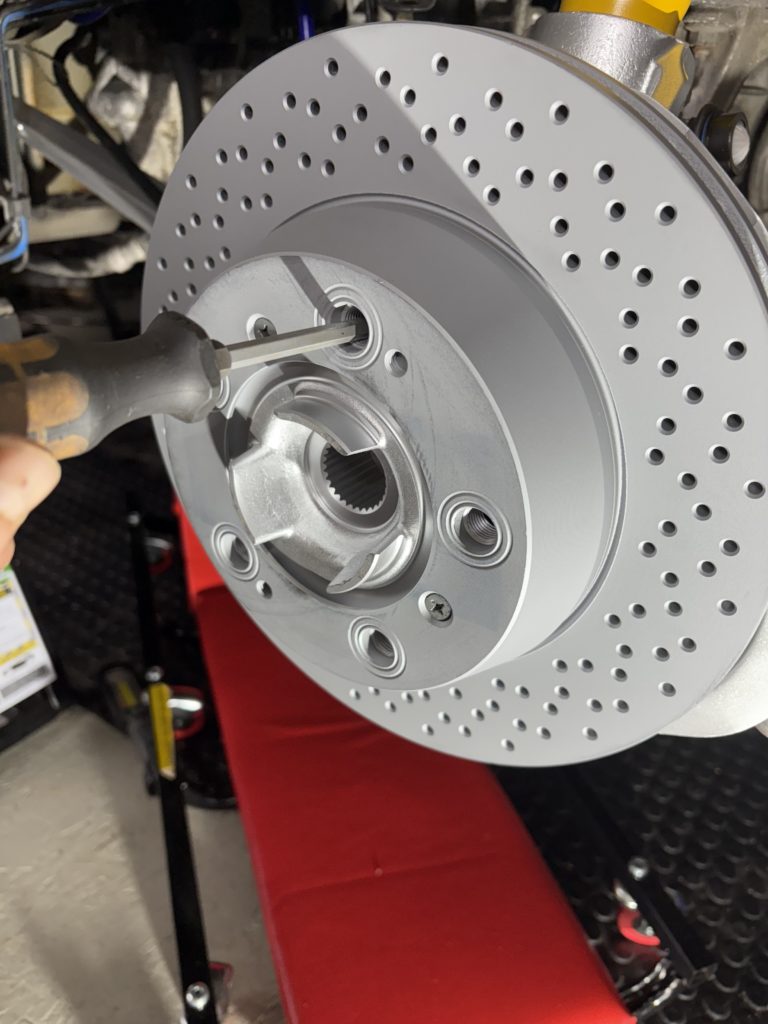

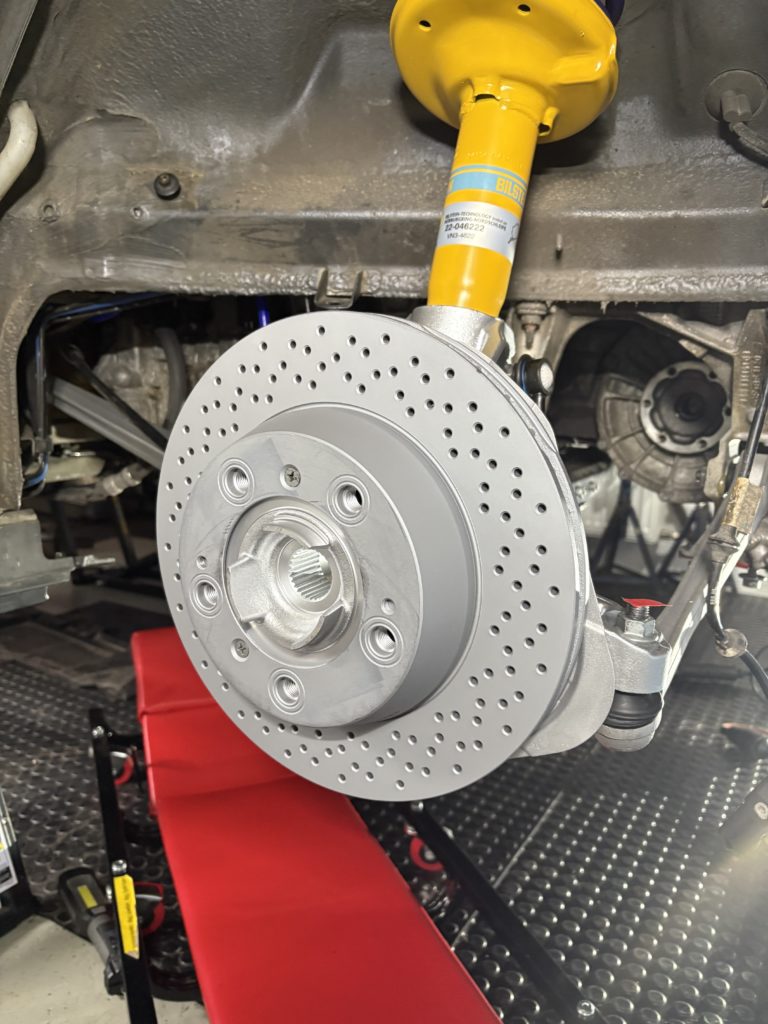

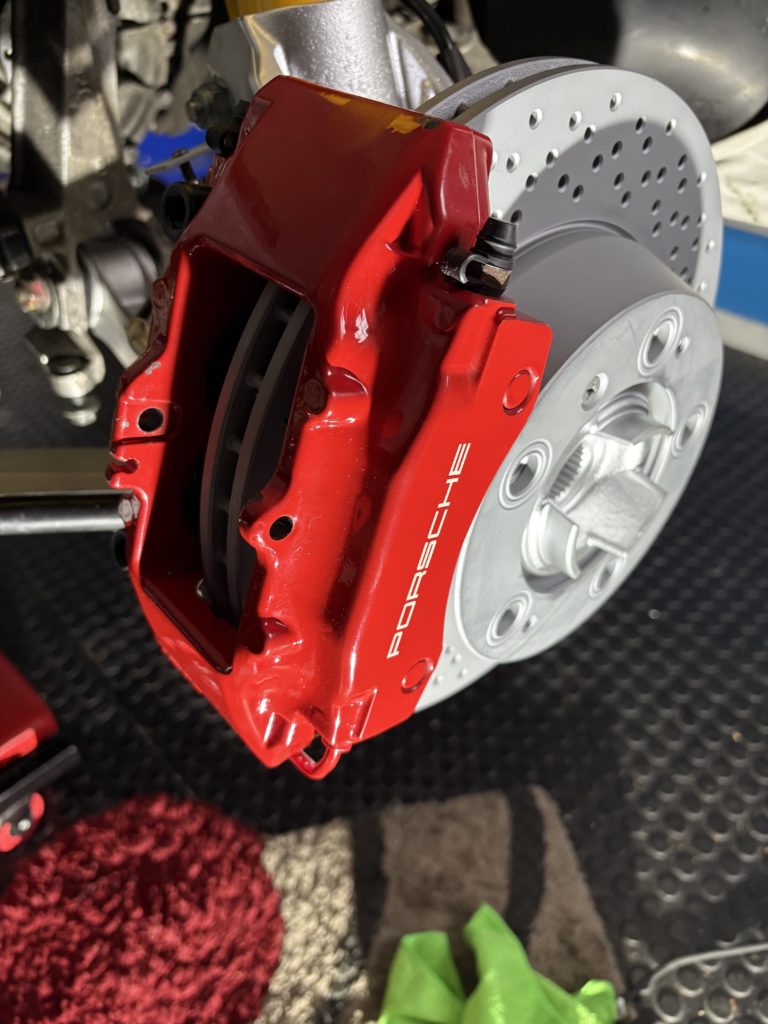

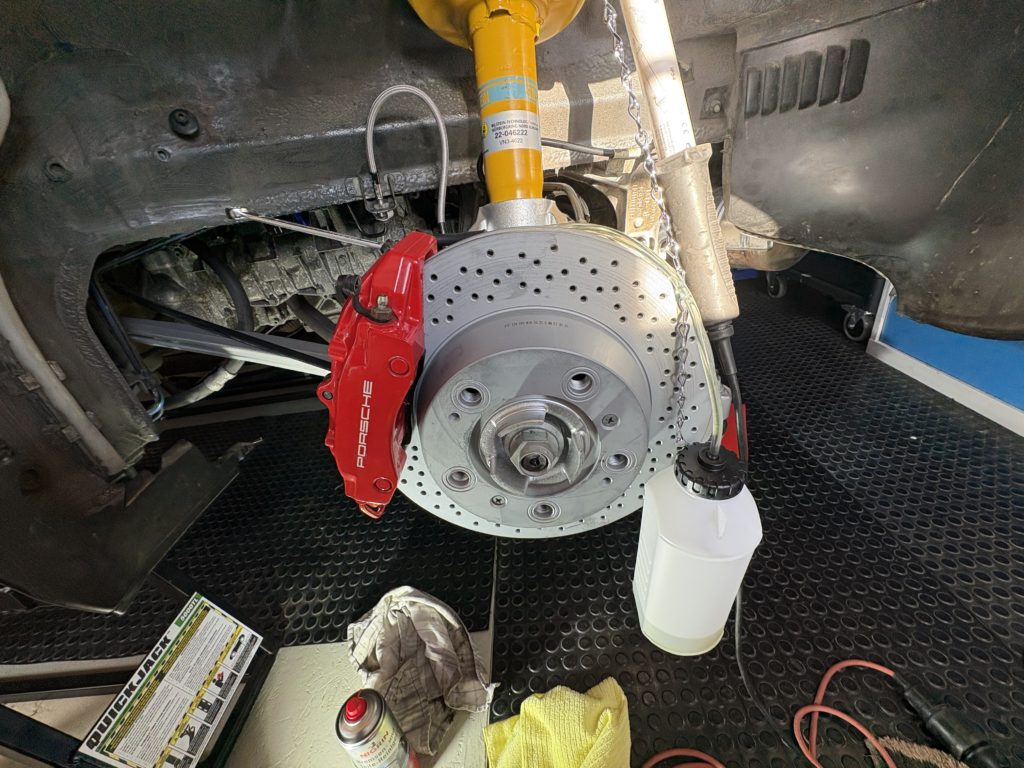

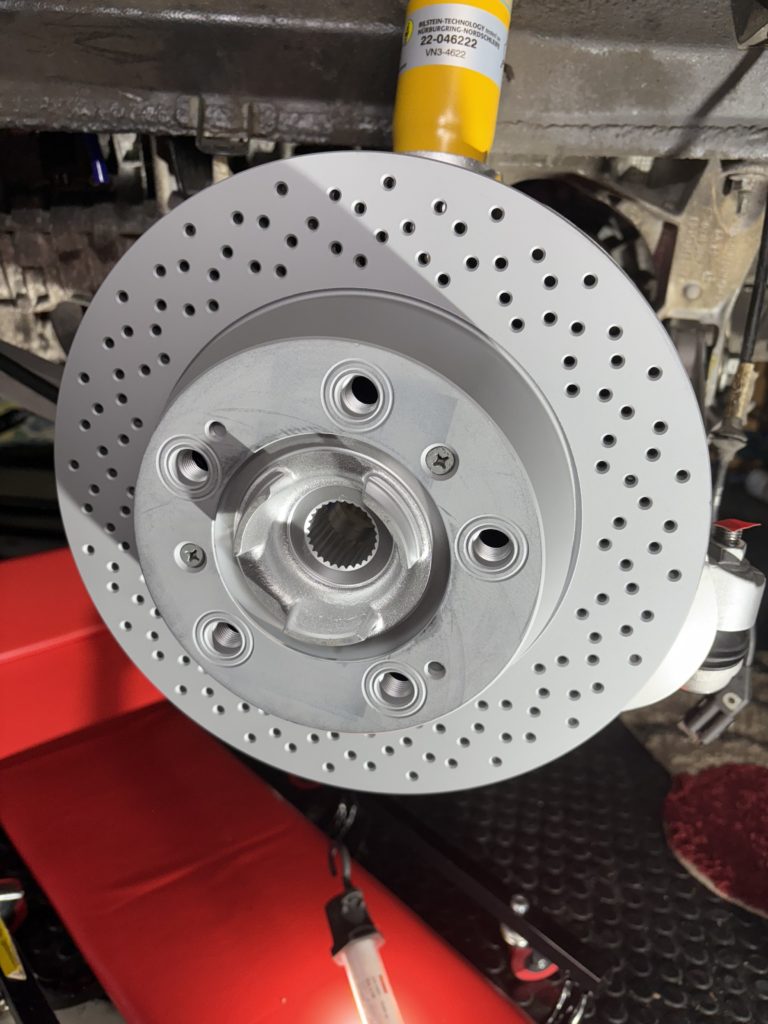

Montage der neuen Bremsscheiben:

Bei der Montage der „alten gebrauchten“ Scheibenbremsen stellte ich fest dass meine Scheibenbremsen von der Hinterachse stark „eingelaufen“ sind und dadurch neue fällig werden. Ich habe mich für ATE Bremsscheiben entschieden. Diese wurden heute montiert.

Die Flanschfläche der Nabe muss vor der Montage der neuen Bremsscheibe sorgfältig gereinigt sein, frei von Rost sein und plan sein.

Die neue ATE Bremsscheibe ist montiert. Festgehalten wird diese durch 2 Stück M6 Kreuzschlitzschrauben.

So sieht die neue Bremsscheibe am Radträger aus.

Ich finde das sieht doch sehr sauber aus. Mir gefällt es.

Die neuen ATE Bremsbeläge werden in ein paar Tagen geliefert. Dann kann auch der Bremssattel wieder montiert werden.

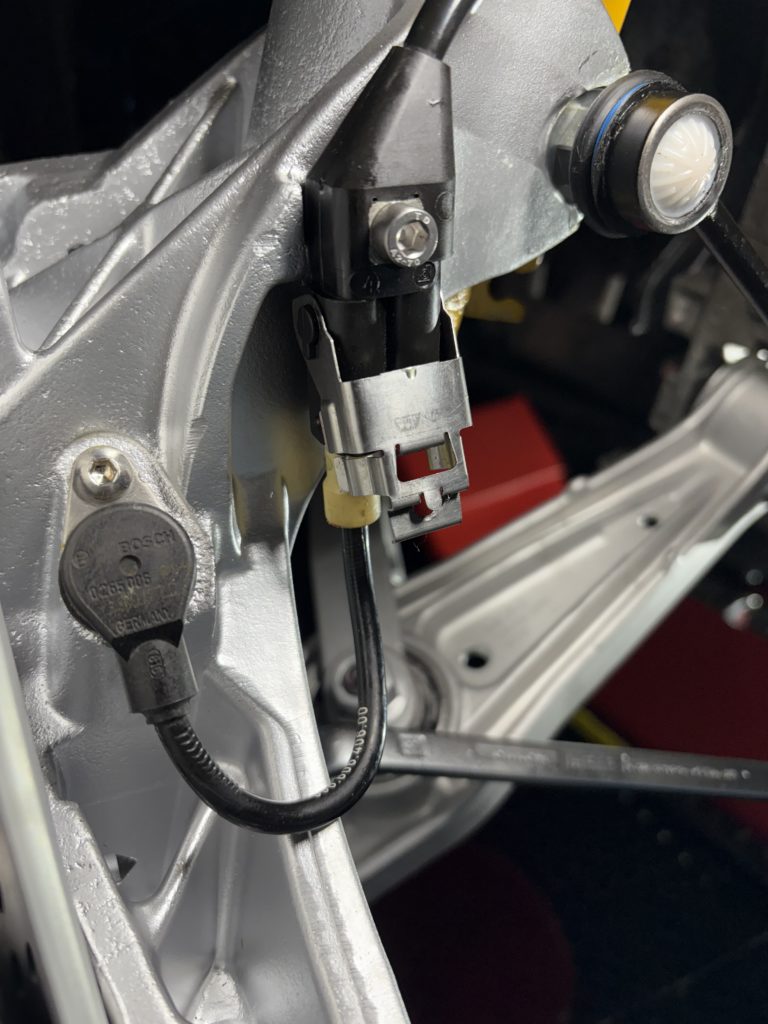

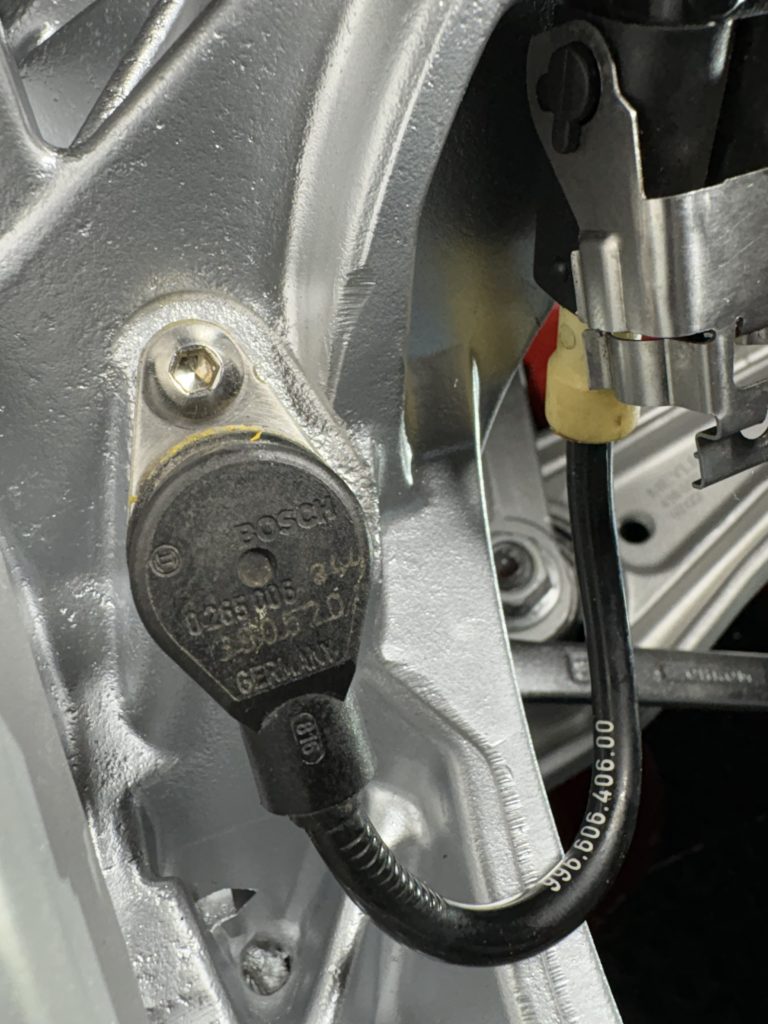

Einbau der ABS – Sensoren und Träger der Bremsschläuche:

Vor der Montage der Träger wurden diese mit Glasperlen – Strahlen sorgfältig gereinigt und neu lackiert. Auch die ABS – Sensoren wurden vor der Montage im Radträger sorgfältig gereinigt.

Der ABS – Sensor ist gereinigt und eingebaut.

Der Halter vom ABS – Sensor wurde mit einer neuen M6 Innensechskant – Schraube befestigt.

So sieht das doch gut aus. Ich mag einfach wenn alles sauber ist.

Der Träger für den Bremsschlauch wurde auch lackiert und eingebaut.

Montage des Steckers für den ABS – Sensor und Bremsenverschleisskontakt:

Die Kabel und der Stecker sind gesäubert und wurden mit einer neuen Innensechskantschraube montiert.

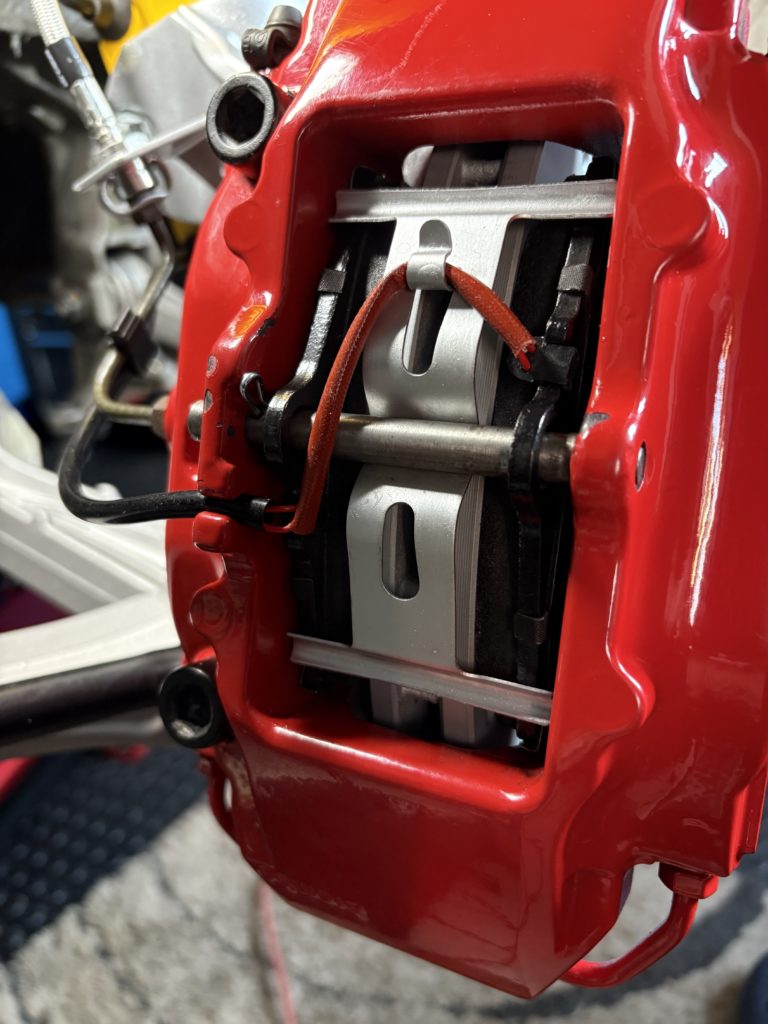

Vorarbeiten an den Bremssättel der Hinterachse:

Die Bremssättel wurden im Vorfeld ausgebaut. Die Bremsbeläge sind entfernt und die Bremssättel sind gereinigt. Aber es gab noch eine weitere Sache zu tun……..An einem Bremssattel steckte in einem Bremskolben der Rest eines Dämpfungsblechs. Dieser wollte ich unbedingt vor der Montage entfernen.

Der Bremssattel vor der Reinigung. Die Bremsbeläge und Bremsverschleissanzeiger werden entfernt und durch neue Bremsbeläge ersetzt.

Der Rest eines Dämpfungsblechs steckt in der Öffnung vom Bremskolben fest.

Alle Versuche in der Vergangenheit, das Teil steckt schon seit 2021 beim Kauf des Porsche im Bremskolben fest, scheiterten. Das Teil sitzt bombenfest, ein wenig verkeilt im Bremskolben.

Heute startete ich einen neuen Versuch. Ich schraubte eine selbst schneidende Schraube in das Dämpfungsblech und klebte diese zusätzlich mit Sekundenkleber fest. Das wirkte und so konnte ich das Teil mit einer Zange heraus ziehen.

Neue Dämpfungsbleche sind auch eingetroffen und können gleich in den Bremssättel montiert werden. Einmal für die HA und für die VA.

Die Dämpfungsbleche der Hinterachsen – Bremssättel sind eingebaut. Die Bremsbeläge werden später, nachdem die Bremssättel montiert sind, eingebaut. Auf dem Foto sind diese nur provisorisch eingebaut worden.

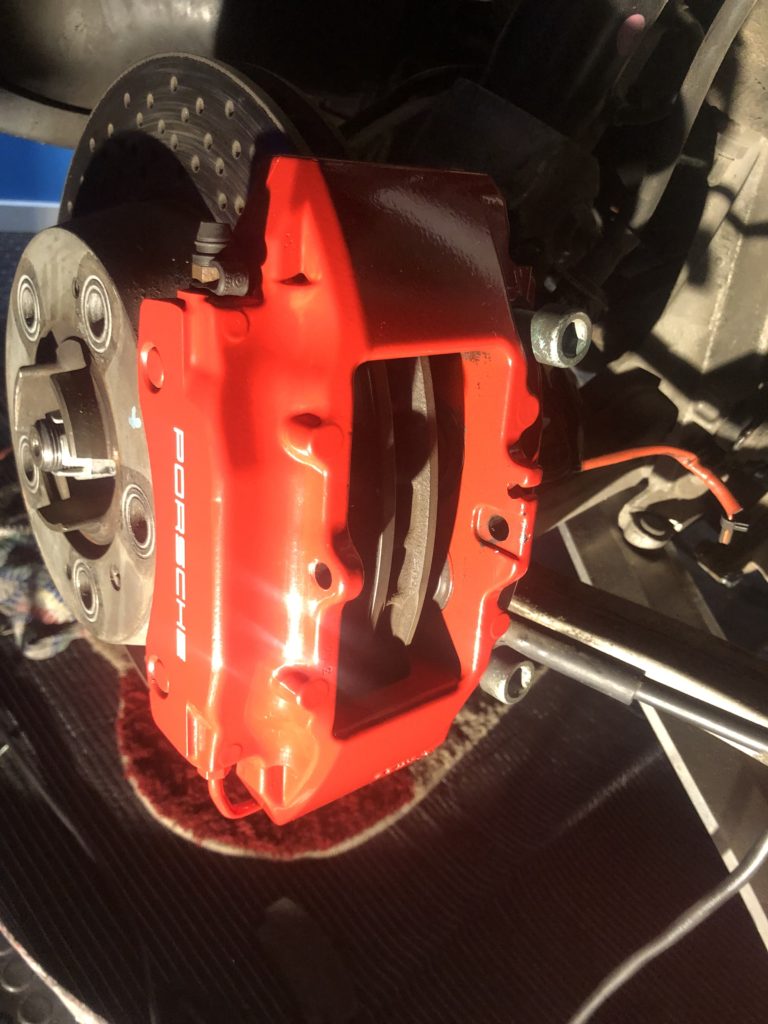

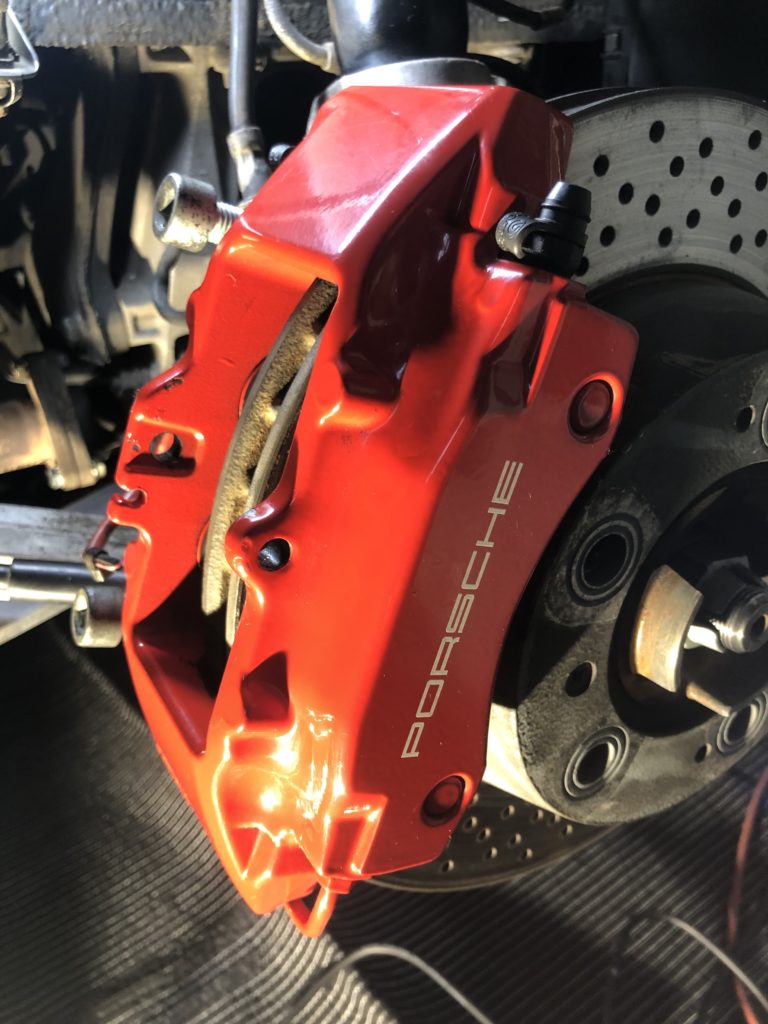

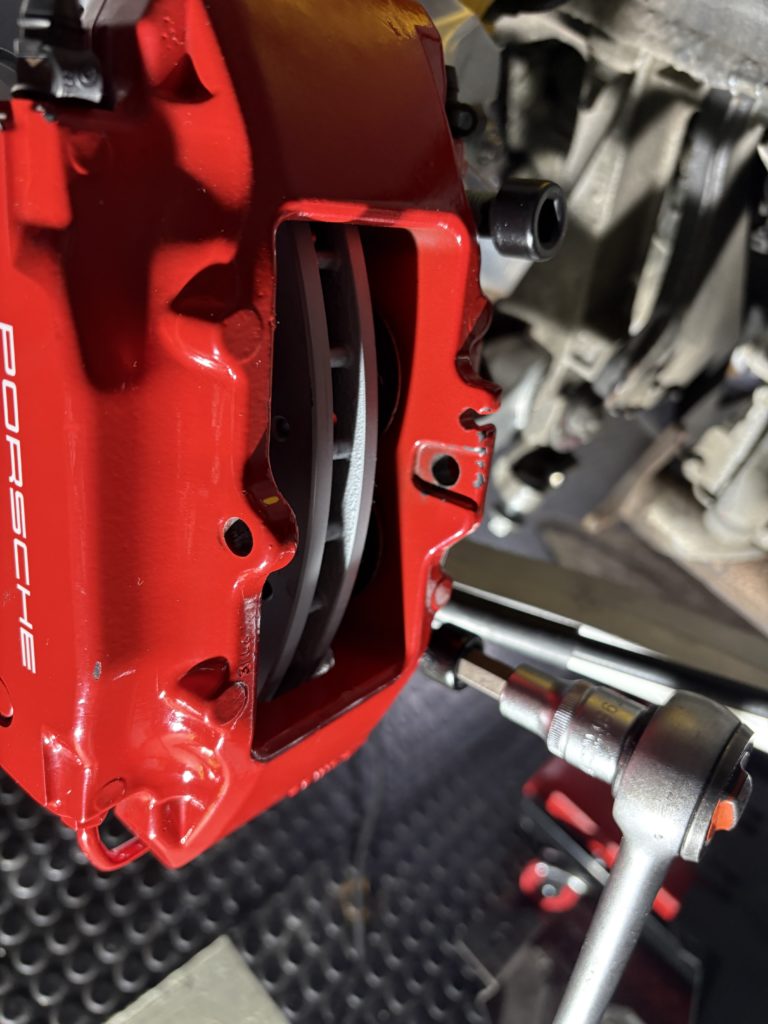

Montage der Bremssättel an der Hinterachse:

Nachdem die Dämpfungsbleche in den Bremssättel eingebaut sind, können die Bremssättel auch wieder an den Radträgern montiert werden. Die neuen Befestigungsschrauben für die Bremssättel wurden bereits im Vorfeld in schwarz neu lackiert.

Der Bremssattel auf der linken Seite der HA ist montiert. Die Befestigungsschrauben sind jedoch nur handfest angezogen. Mit dem richtigen Drehmoment werden diese etwas später angezogen.

Ich finde es sieht schon wieder ein wenig mehr nach „fertig“ aus.

Die linke Seite der Hinterachse ist fertiggestellt. Jetzt fehlt nur noch die Befestigungsschrauben auf das richtige Drehmoment anziehen. Dazu ein wenig später mehr.

Und weiter geht es auf der rechten Seite der HA. Hier montiere ich gerade den Bremssattel mit den neuen, lackierten, Befestigungsschrauben.

Hier erkennt man die lackierten, neuen Befestigungsschrauben besser.

Mit einem Innensechskant von 10mm werden die Befestigungsschrauben der Bremssättel fest geschraubt. Auf das vorgeschriebene Drehmoment von 85 Nm werden die Befestigungsschrauben später angezogen..

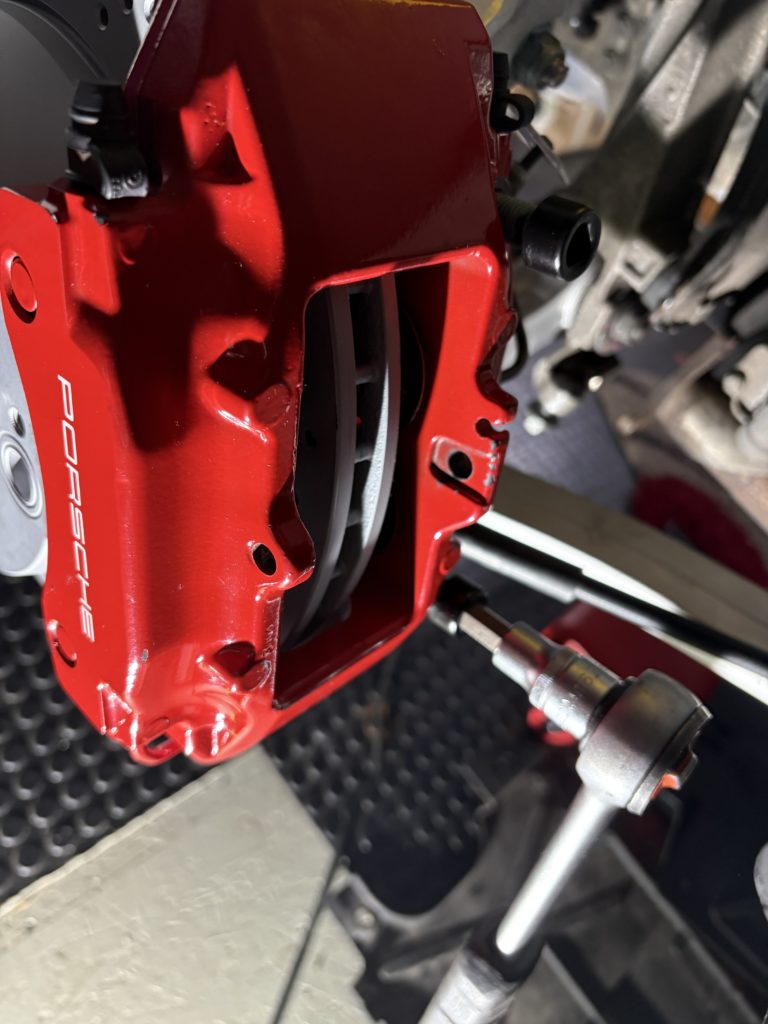

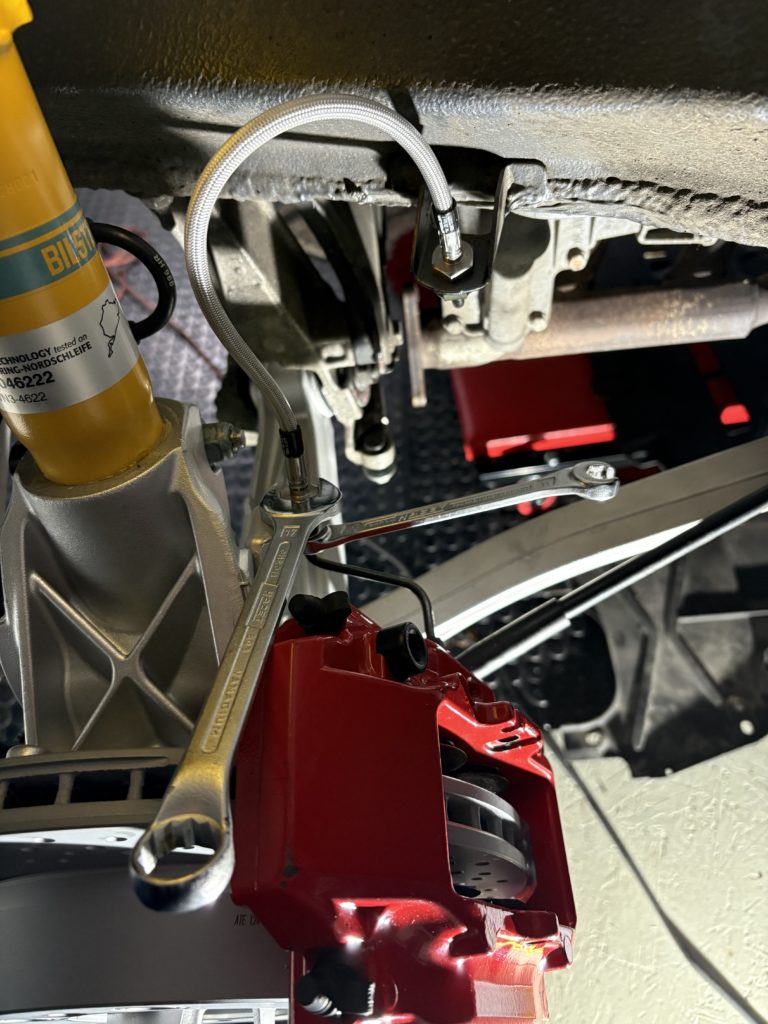

Montage der Spiegler Stahlflex – Bremsschläuche an der Hinterachse:

Die Bremssättel auf der linken + rechten Seite der HA sind montiert. Nun können auch die neuen Stahlflex – Bremsleitungen von Spiegler montiert werden. Die kleinen Sicherungsbleche an der Bremsleitungsverschraubung wurden auch neu lackiert.

Alles ist soweit vorbereitet dass die Stahlflex – Bremsleitungen montiert werden können.

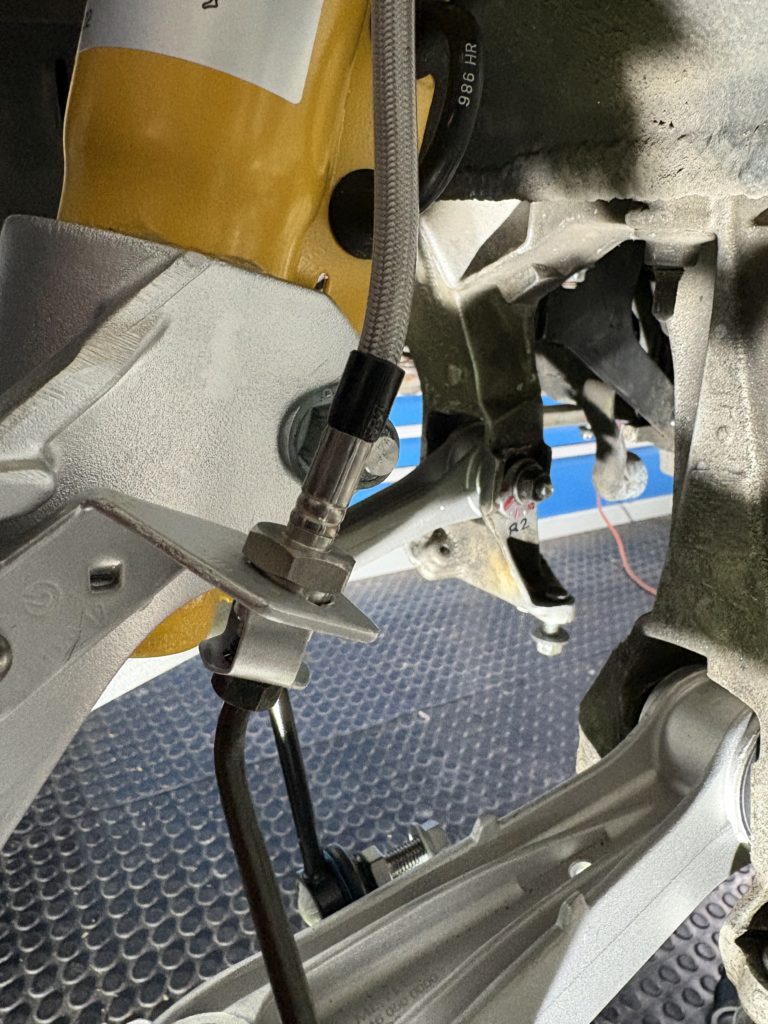

Zuerst habe ich die Stahlflex – Bremsschläuche auf der festen Seite, also gegenüber dem Bremssattel montiert. Vor der Montage wurde die Bremsleitungsverschraubung sorgfältig gereinigt.

Das sieht doch alles sehr sauber aus, finde ich.

Die Stahlflex – Bremsleitung ist montiert, aber noch nicht fest angezogen.

Die Stahlflex – Bremsleitung ist nun auch auf der Seite vom Bremssattel montiert.

Ich bin mehr als zufrieden mit meiner Entscheidung, alle Kleinteile, wie die kleinen Sicherungsbleche und die Träger der Stahlflex – Bremsleitungen neu lackiert zu haben. Das ist zwar eine Menge Arbeit, das Gesamtbild ist jedoch entscheidend für den Arbeitsaufwand. So sieht alles sehr sauber aus.

Beide Seiten sind montiert aber noch nicht fest angeschraubt oder angezogen worden.

Nun können die Verschraubungen der Bremsleitungen und der Stahlflex – Bremsleitungen fest angezogen werden. Darauf achten dass die feste Bremsleitung nicht wegknickt und sich die Stahlflex – Bremsleitung nicht verdreht. Aber eigentlich ist es fast nicht möglich wenn man etwas vorsichtig zu Werke geht.

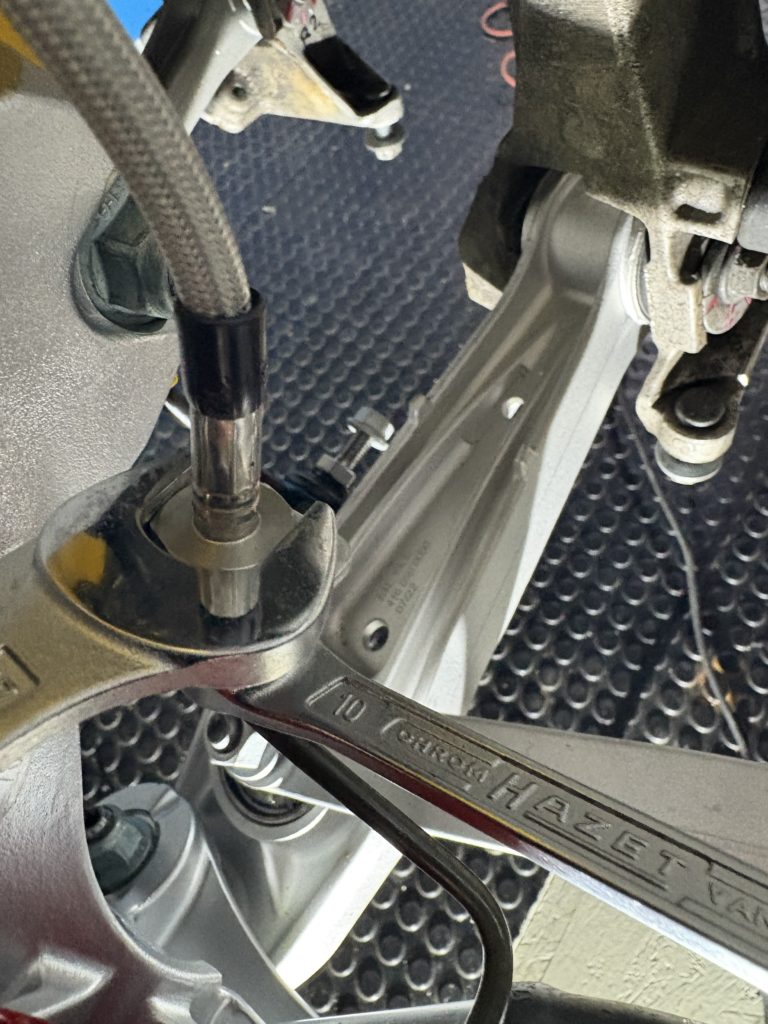

Mit einem 11er und 10er Maulschlüssel für die Bremsleitungen, sowie einem 17er Gabelschlüssel zum Gegenhalten, werden die Verschraubungen angezogen.

So sehen die Stahlflex – Bremsleitungen fertig montiert aus.

Fertigstellen der Bremse an der Hinterachse:

Mit dem Bremskolben – Rückstellwerkzeug werden die Bremskolben zurück gedrückt.

Die neuen Bremsbeläge von ATE sind eingebaut.

Das neue Kabel für die Bremsverschleissanzeiger ist verlegt…….

Des Weiteren habe ich die Sicherungsbleche erneuert, neue Splinte verwendet und neue Bremsverschleissanzeiger eingebaut.

Die Bremssattel – Befestigungsschrauben werden mit dem Drehmomentschlüssel auf 85 Nm angezogen.

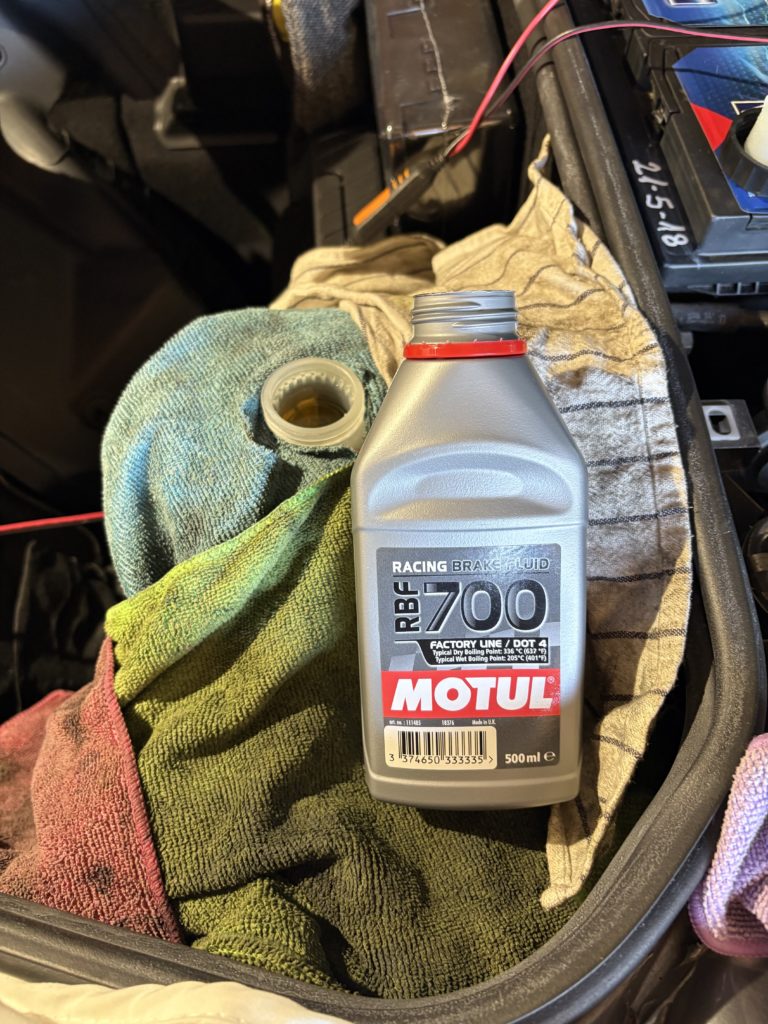

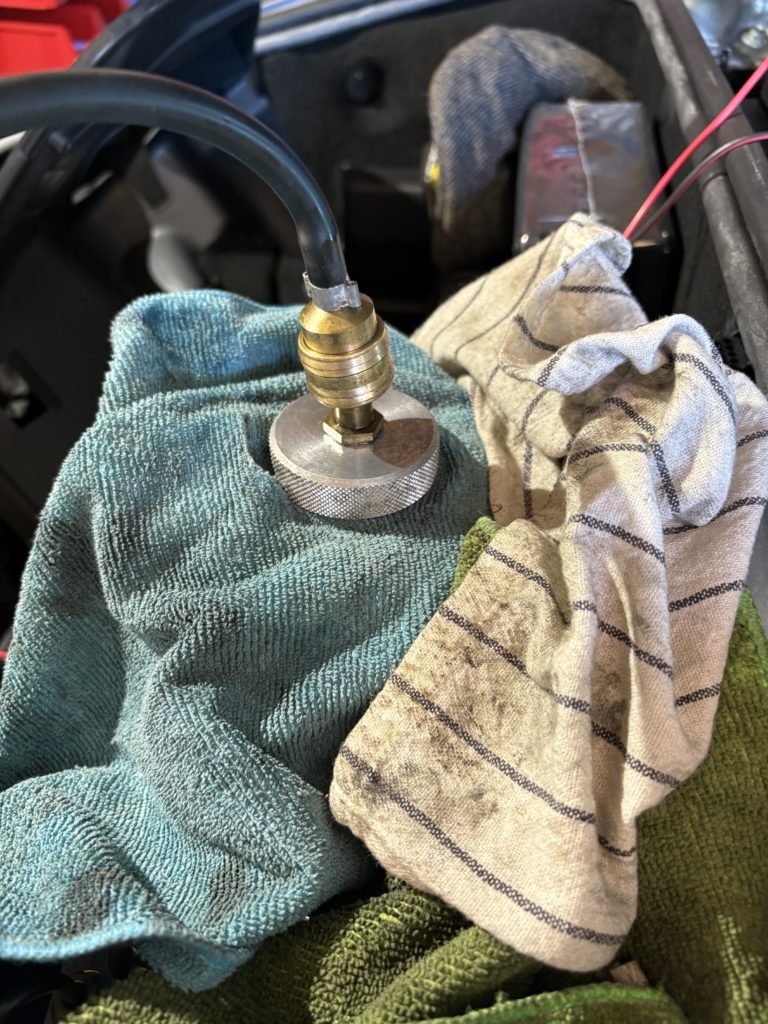

Entlüften der Bremsanlage:

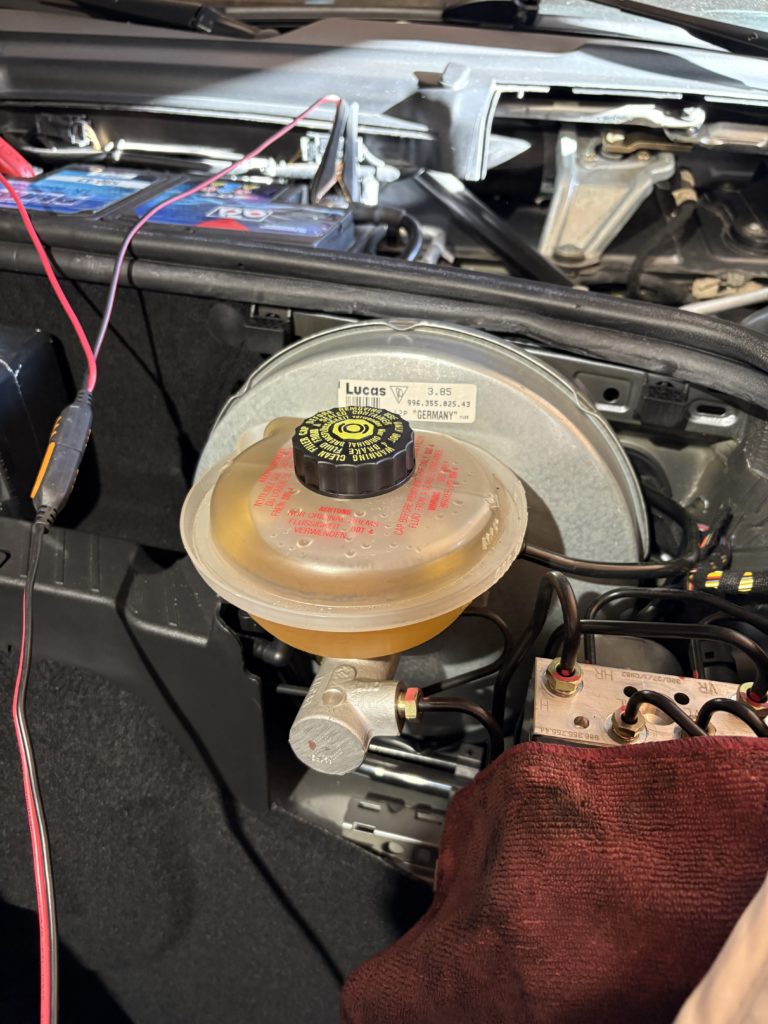

Die Bremsanlage ist nun entlüftet. Hier sieht man mein Bremsenentlüfter von Busching. Eingestellt habe ich einen Druck von knapp 1,5 bar. Am Bremsenentlüfter, auf der Rückseite, hier nicht zu sehen, ist ein Behälter mit neuer Bremsflüssigkeit angeschlossen.

Den Bremsflüssigkeits behälter habe ich vor dem eigentlichen Entlüften, mit einem Saugheber, komplett entleert. Ich habe den Behälter großflächig mit Tüchern abgedeckt. Ich wollte vermeiden dass Bremsflüssigkeit, aus welchen Gründen auch immer, auf Karosserieteile gelangt.

Ich habe als neue Bremsflüssigkeit MOTUL RBF 700 gewählt. Den Bremsflüssigkeitsbehälter habe ich komplett mit neuer Bremsflüssigkeit aufgefüllt.

Anschließend wird der passende Adapter vom Bremsenentlüfter auf den Bremsflüssigkeitsbehälter geschraubt und mit der Druckleitung verbunden.

Begonnen mit dem Entlüften habe ich zuerst, hinten rechts, dann hinten links, anschließend vorne rechts und zum Ende vorne links.

Mit einem guten Werkzeug, hier Hazet 11er Gabelschlüssel, das Entlüftungsventil öffnen. Bild dient nur der Aufmerksamkeit.

Am Ende des Entlüftens wird der Adapter wieder abgeschraubt und der Bremsflüssigkeitsbehälter bis zur “ Max “ – Marke am Behälter aufgefüllt. Die Kunststoffverkleidung, die den Bremsflüssigkeitsbehälter umschließt, wurde im Vorfeld abgebaut.

So sieht das Ganze aus wenn das Entlüften der Bremsanlage fertiggestellt ist. Auf genau Details habe ich bewusst verzichtet, ich denke das Bremsenentlüften und die Vorgehensweise zum Bremsenentlüften ist jedem bekannt.

Querlenker – Buchsen + Diagonallenker – Buchsen auf Drehmoment anziehen:

WICHTIG: Die Befestigungsschrauben der Querlenker – Buchsen + Diagonallenker – Buchsen dürfen erst auf Drehmoment angezogen werden, wenn der Porsche mit den Rädern auf dem Boden steht oder wenn das Fahrwerk ein gefedert ist.

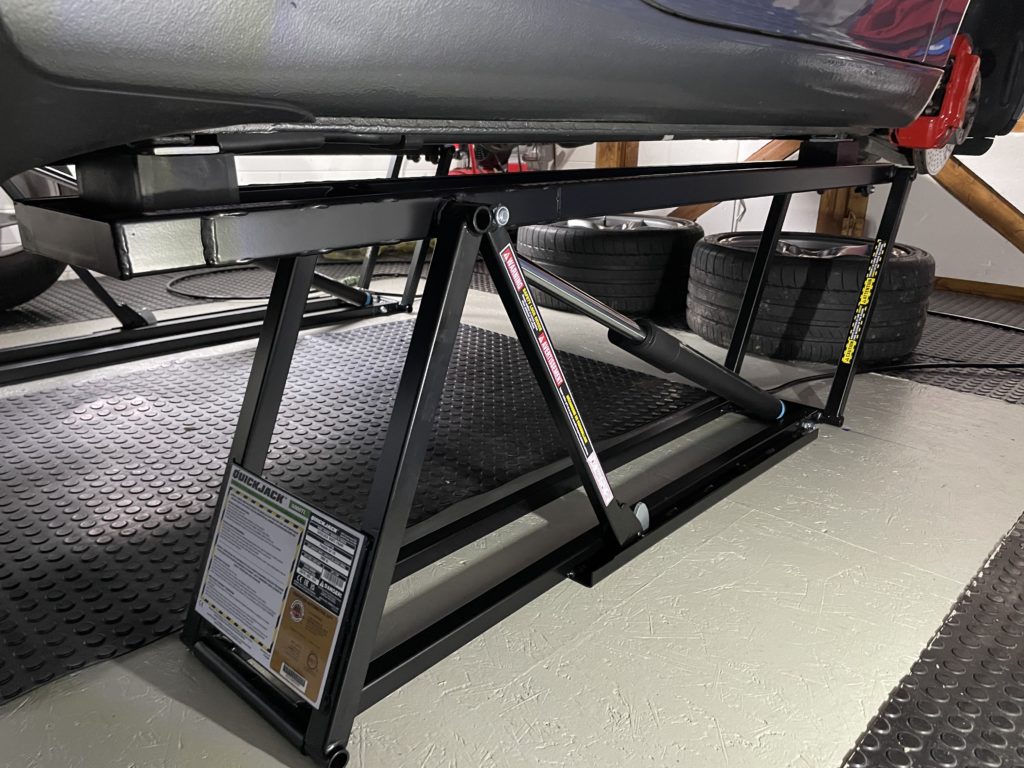

Da ich den Porsche mit den Rädern auf den Boden stelle, damit ich die Exzenterschrauben anziehen kann, habe ich mir etwas überlegt. Ich besitze 4 Auffahrrampen, die ich für dieses gerne nutzen möchte. Ich werde den Porsche, der im Moment auf der Quick – Jack Hebebühne steht, so weit absenken dass die 4 Räder auf den 4 Auffahrrampen stehen. So habe ich ausreichend Platz unter dem Porsche um die Exzenterschrauben anständig fest zu ziehen.

Der Porsche steht im Moment auf meiner Quick – Jack Hebebühne.

Der Porsche steht mit den 4 Rädern auf den 4 Auffahrrampen und das Fahrwerk ist so belastet und ein gefedert. Es hat aber den Vorteil dass ich, bedingt durch die Höhe der Auffahrrampen, 28cm Freiraum unter dem Porsche Boxster habe. Es ist nicht viel aber es wird reichen. Eine Grube in der Garage zu haben wäre jetzt, für diese Arbeit, geeigneter. Jetzt können alle Befestigungsschrauben der Querlenker und Diagonallenker angezogen werden. Hier die Fotos der Exzenter – Schrauben vom Querlenker und Diagonallenker der rechten Seite. Die linke Seite ist identisch.

Ich habe die 4 Felgen mit Reifen montiert, damit ich den Porsche auf die 4 Auffahrrampen stellen kann.

Wird der Porsche mit der Quick – Jack Hebebühne auf die Auffahrrampen abgesenkt, habe ich genügend Freiraum unter dem Porsche damit ich die Exzenterschrauben an den Querlenker – Buchsen der HA auf Drehmoment anziehen kann.

Der Porsche ist abgesenkt und das Fahrwerk ist so belastet und ein gefedert. So habe ich 28cm Höhe unter dem Porsche um die Querlenker – Schrauben an der VA + HA auf Drehmoment anziehen kann. Eine Grube wäre für diese Arbeit geeigneter.

Die Befestigungsschraube des Diagonallenkers wird mit dem Drehmoment – Schlüssel auf 100 Nm angezogen.

Mit einer Ratsche und der passenden Nuss die Exzenterschraube gegenhalten.

Die Exzenterschraube des Querlenkers wird mit dem Drehmoment – Schlüssel auf 100 Nm angezogen.

Auch hier muss die Exzenterschraube auf der Gegenseite mit einer Ratsche und einer Nuss gegen gehalten werden.

Der Stabilisator ist nun auch wieder eingebaut. Aus dem Grund kann nun die Koppelstange am Stabilisator befestigt werden. Das Anzugs – Drehmoment beträgt hier 50 Nm.

Antriebswellen + Montage der Antriebswellen:

Vor der Montage der Achswellen müssen die Gewindelöcher am Getriebeflansch sorgfältig gereinigt werden.

Sämtliche Reste der Gewindesicherung am Getriebeflansch müssen sorgfältig gereinigt werden.

Thema Antriebswellen:

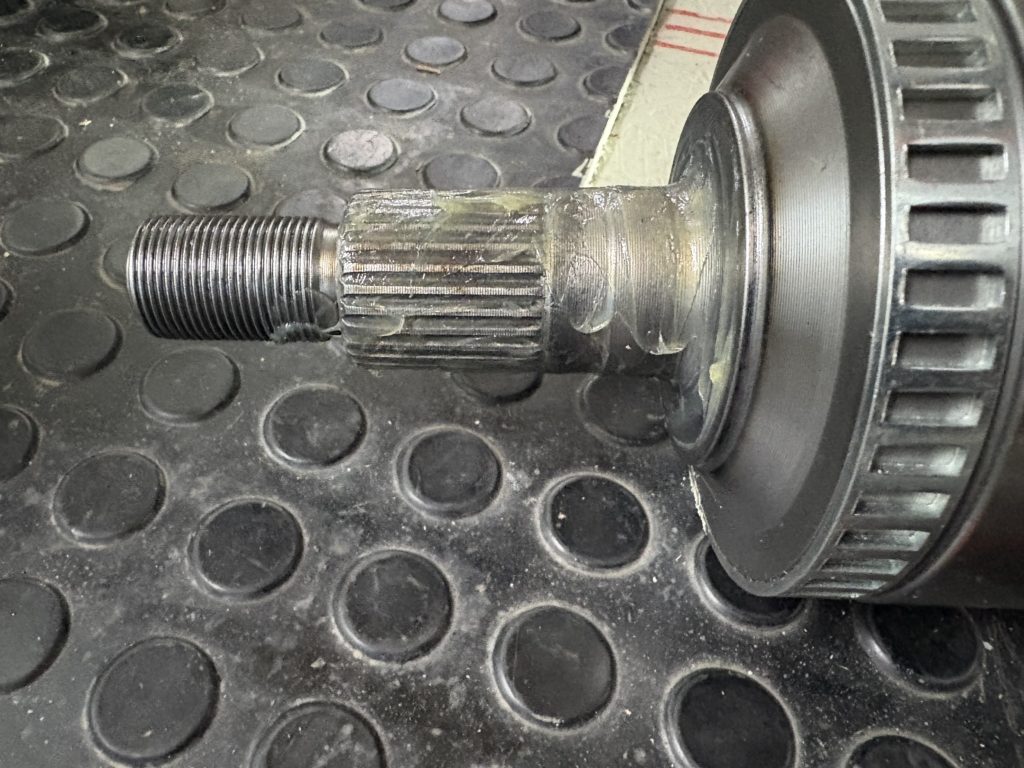

Seit ich den Porsche Boxster im Jahr 2021 gekauft habe, habe ich Probleme mit diesen Antriebswellen. Der frühere Eigentümer hat die Achsmanschetten in einer Hinterhofwerkstatt wechseln lassen. Dabei wurden die original Porsche – Antriebswellen bei der Montage, mit einem Fäustel und Hammerschlägen auf den Achswellenkörper, in die Radnabe hinein getrieben. Das Resultat ist, dass die Antriebswellen Radseitig am Achswellenkörper undicht sind und mir seit Jahren die Felgen und den Unterboden mit dem Fahrwerk mit Fett beschmieren.

Hier erkennt man sehr gut die Delle in der Buchse der Antriebswelle auf der linken Radseite.

Dort bei meinem Finger ist die Buchse undicht.

Neue Antriebswellen:

Neue original Porsche – Antriebswellen kosten +/-1200€/ Stück. So viel wollte ich definitiv nicht ausgeben. Gebrauchte original Porsche – Antriebswellen in einem guten Zustand findet man fast nie. Spidan Antriebswellen, die eine sehr gute Erstausrüster – Qualität aufweisen, sind seit Monaten nicht lieferbar. Aus dem Grund habe ich mich für EuroDriveline Antriebswellen entschieden. Des Weiteren habe ich auch noch einen Satz GSP Antriebswellen hier liegen.

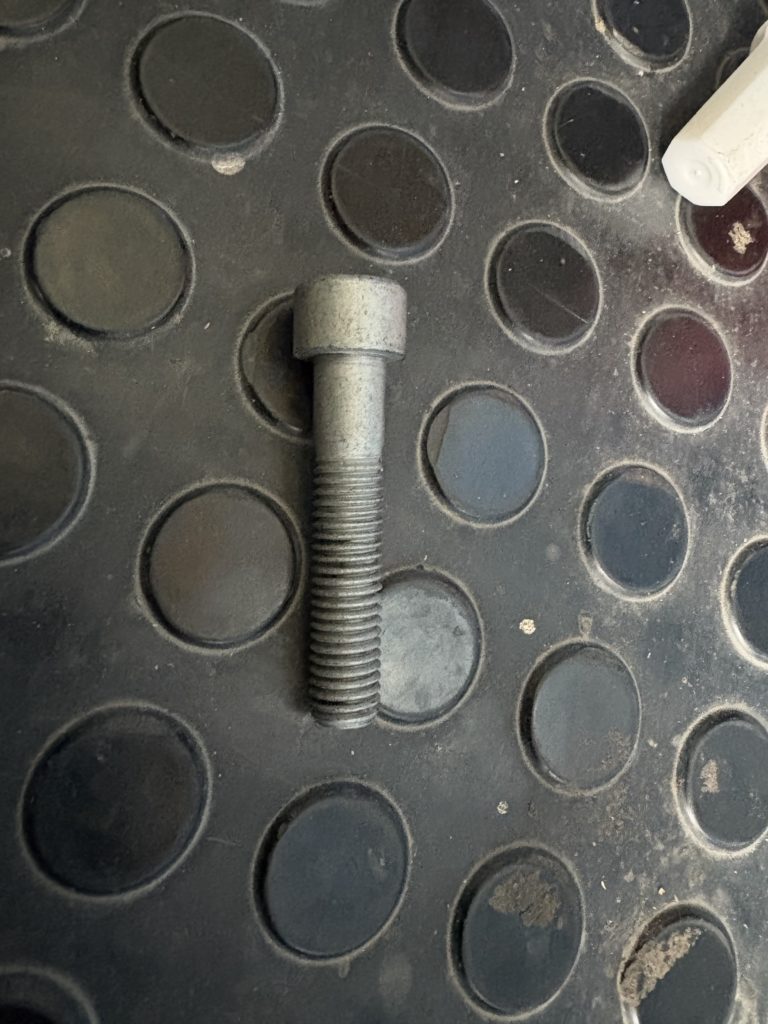

Die neuen Antriebswelle von EuroDriveline liegen auf meiner Werkbank. Verbaut werden diese mit neuen Innensechskant – Schrauben M10x50 und neuen Unterlegscheiben.

Am Gewinde der Antriebswellenschrauben sollte sich kein Fett befinden. Diese werden vor dem Einbau mit Bremsenreiniger sorgfältig gereinigt. Beim Einbau kommt Gewindesicherung auf das Gewinde.

Einbau der Antriebswellen:

Vor dem Einbau der Antriebswelle habe ich den Getriebeflansch sorgfältig gereinigt. Alle Gewindebohrungen wurden innen gereinigt und alte Gewindesicherung entfernt.

Den Antriebswellenzapfen habe ich vor dem Einbau gefettet.

Die Aufnahme vom Antriebswellenzapfen im Radträger wurde vor dem Einbau der Antriebswelle auch sehr fein gefettet.

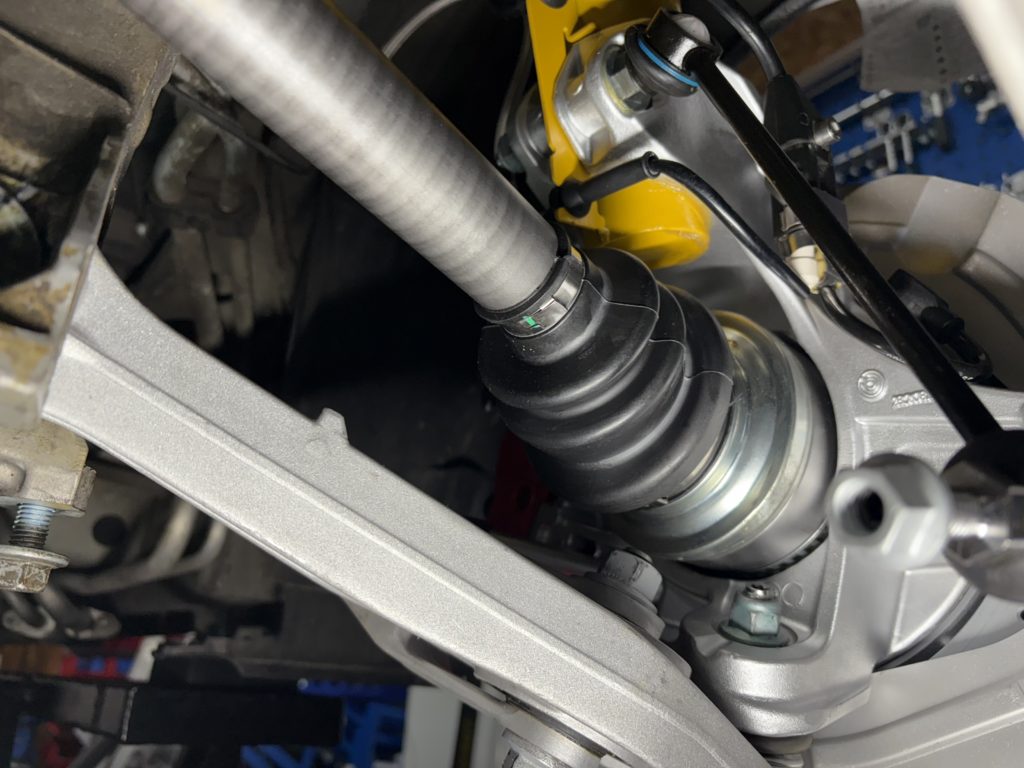

Die Antriebswelle ist im Radträger eingeführt. Das geht ganz leicht, es sind auch keine Hammerschläge notwendig, vorausgesetzt man macht es richtig! Die Antriebswelle hängt in einem Kabelbinder damit das ganze Gewicht der Antriebswelle nicht auf dem Gleichlaufgelenk ruht.

Die neuen Antriebswellenschrauben wurden vor dem Einbau sorgfältig von Fett und anderen Verschmutzung gesäubert. Ich habe mir einen Satz neuer Antriebswellenschrauben von FVD Brombacher besorgt. Die “ alten * Antriebswellenschrauben wollte ich nicht mehr verwenden, da diese teilweise an der Aufnahme des Innensechskant beschädigt waren.

Auf jede Antriebswellenschraube kommt Loctite Gewindesicherung.

Die Antriebswelle ist sauber in den Radträger eingeführt. Das geht ganz einfach, auch ohne Hammerschläge.

Ich verstehe nicht warum es immer wieder passiert dass man Hammerschläge benutzt um die Antriebswellen im Radträger einzuführen. Ich habe das schon so oft in Porsche Foren gelesen…….

Die Antriebswelle ist am Getriebeflansch befestigt. Ich markiere mir immer jede Antriebswellenschraube mit einem roten Punkt damit ich weiß welche Schraube bereits mit dem richtigen Drehmoment angezogen ist.

Verwendet habe ich neue Innensechskantschrauben M10 x 50 von FVD Brombacher. Natürlich wurden auch die Unterlegscheiben erneuert.

Die Antriebswellenschrauben M10 x 50 werden am Getriebeflansch mit einem Drehmoment von 81 Nm angezogen.

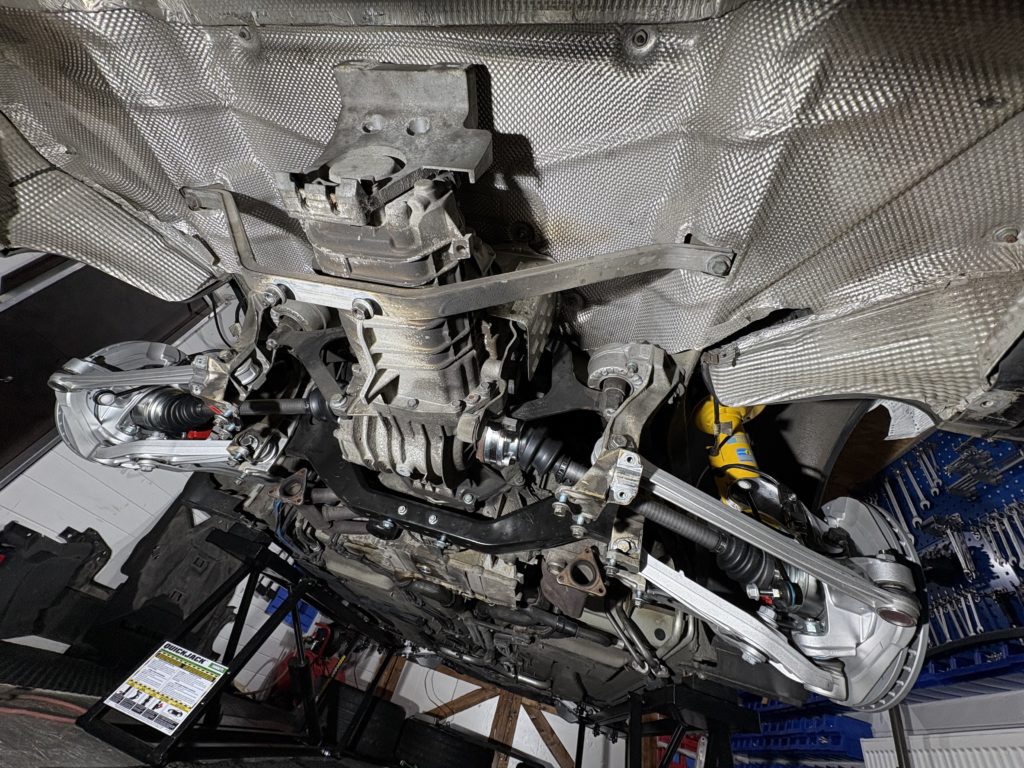

Die Antriebswellen links und rechts sind komplett eingebaut.

Das sieht doch alles sehr sauber aus und ich hoffe dass nun die Baustelle “ Porsche Boxster Antriebswellen “ definitiv fertig gestellt ist.

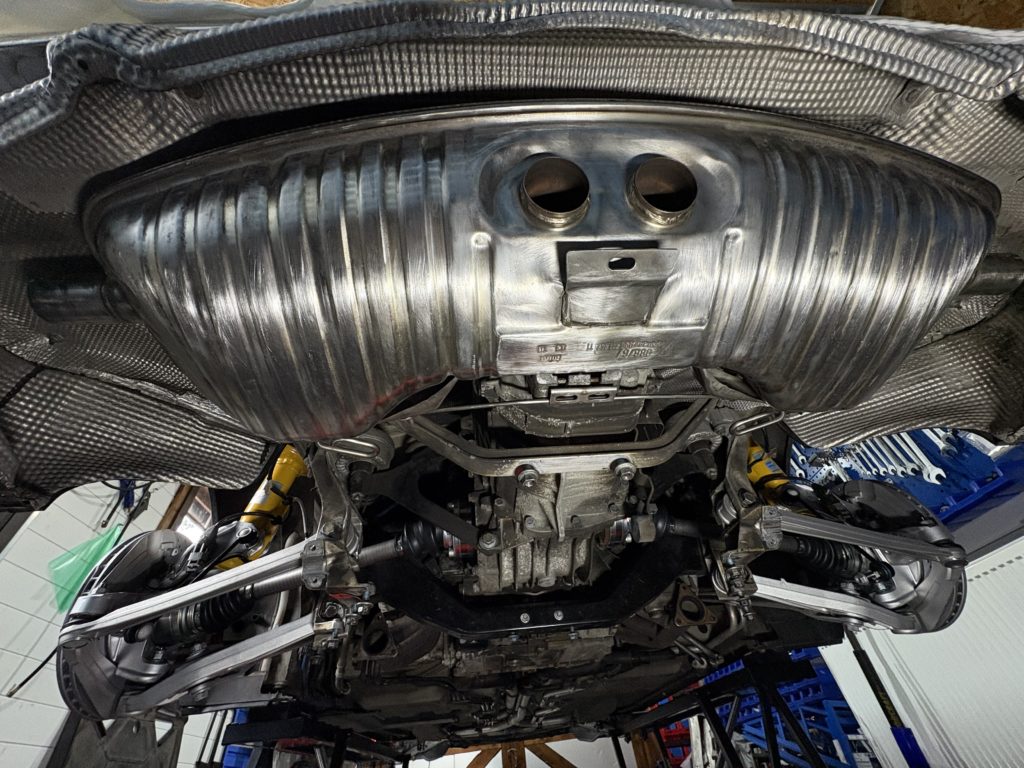

Hier eine Ansicht von unten.

Mir gefallen diese Fotos immer sehr, ich könnte mir hunderte von diesen Fotos ansehen.

Ausbau der Heckschürze:

Da ich meinen ESD ( Endschalldämpfer ) ausbauen möchte, muss ich die Heckschürze ausbauen. Den Ausbau der Heckschürze habe ich auf der Menüseite: BOXSTER – KAROSSERIE beschrieben.

Ausbau + Einbau des Endschalldämpfers:

Mein ESD ist an der seitlichen Befestigung, nicht die Befestigung am Getriebeflansch, lose. Das Anziehen dieser Befestigungsschrauben scheiterte, da auf der Gegenseite dieser Befestigungsschrauben, Muttern angebracht sind. So bleibt mir nichts anderes übrig als den ESD komplett auszubauen. Aber zum Ausbau des ESD muss die Heckschürze demontiert werden.

Die Heckschürze ist demontiert. Nun kann auch der ESD abgebaut werden damit ich diesen überprüfen kann. Mein ESD hat Vibrationen und “ Klappergeräusche „, die mich beim Fahren extrem stören.

Der Sache möchte ich auf den Grund gehen. Fangen wir mit der Befestigung der beiden Endrohre an.

Verschiedene Schrauben am ESD sind so schlimm korrodiert, dass ich deren Befestigungsfähigkeit stark anzweifle.

Ich habe den Grund für die Geräusche gefunden. Diese Befestigungsschrauben sind lose und ich kann die Mutter auf der Gegenseite der Schraube nicht gegenhalten. Also muss ich den ESD komplett ausbauen. Da die Katalysatoren bereits komplett ausgebaut sind, wird der Ausbau des ESD relativ einfach zu bewerkstelligen sein.

Die oberen Befestigungsschrauben am Getriebeflansch müssen gelöst werden. Diese sind ein wenig schwer zu erreichen, aber mit der langen Verlängerung an der Ratsche und einer 13er Nuss ist es trotzdem gut lösbar.

Die unteren Befestigungsschrauben am ESD müssen ebenfalls gelöst werden. Sind alle Befestigungsschrauben entfernt, kann der ESD ausgebaut werden.

Der ESD ist ausgebaut und liegt auf meiner Werkbank. Erstaunlich wie groß und schwer der ESD ist. Das nimmt man im eingebauten Zustand gar nicht so wahr. Die beiden Rohrbogen am ESD sind auch bereits entfernt.

An sämtlichen Schrauben nagt der Rost.

Genau diese Schrauben sind lose und sind für die Geräusche verantwortlich.

Alle Teile die nicht aus Edelstahl sind, sind total verrostet. Schade eigentlich, aber ich glaube Edelstahlschrauben sind an diesen Stellen nicht zulässig. Obwohl das eigentlich nur für Sicherheitsrelevante Schrauben gilt.

Ziel ist es dem ESD wieder Glanz zu geben. Wir sind auf dem Weg……es bleibt aber noch viel zu tun.

Ein Teil ist schon geschafft. Hier wartet aber noch ein Stück Arbeit auf mich.

Es ist geschafft. Der ESD ist wieder sauber. Der Halter ist auch wieder montiert mit neuen Edelstahlschrauben. Sämtliche verrostete Schrauben wurden entfernt und durch neue ersetzt.

So sieht der ESD auf der Unterseite aus. Das ist die Seite vom ESD die an sich sichtbar ist. Die Oberseite ist zwar auch sauber, aber diese war deutlich hartnäckiger als die Unterseite.

Der ESD liegt bereits unter dem Porsche und ist für den Einbau bereit.

Die Auspuffblende ist noch nicht für die Montage am ESD bereit. Da muss ich noch einiges an Zeit investieren.

Ich finde dass der Aufwand und die Mühe sich gelohnt haben. Jetzt kann der ESD eingebaut werden. Ich bin auf das Resultat im eingebauten Zustand gespannt.

Das sind die Hitzebleche an den Katalysatoren. Ich werde diese auch säubern und eventuell mit Hitzelack 1200° lackieren.

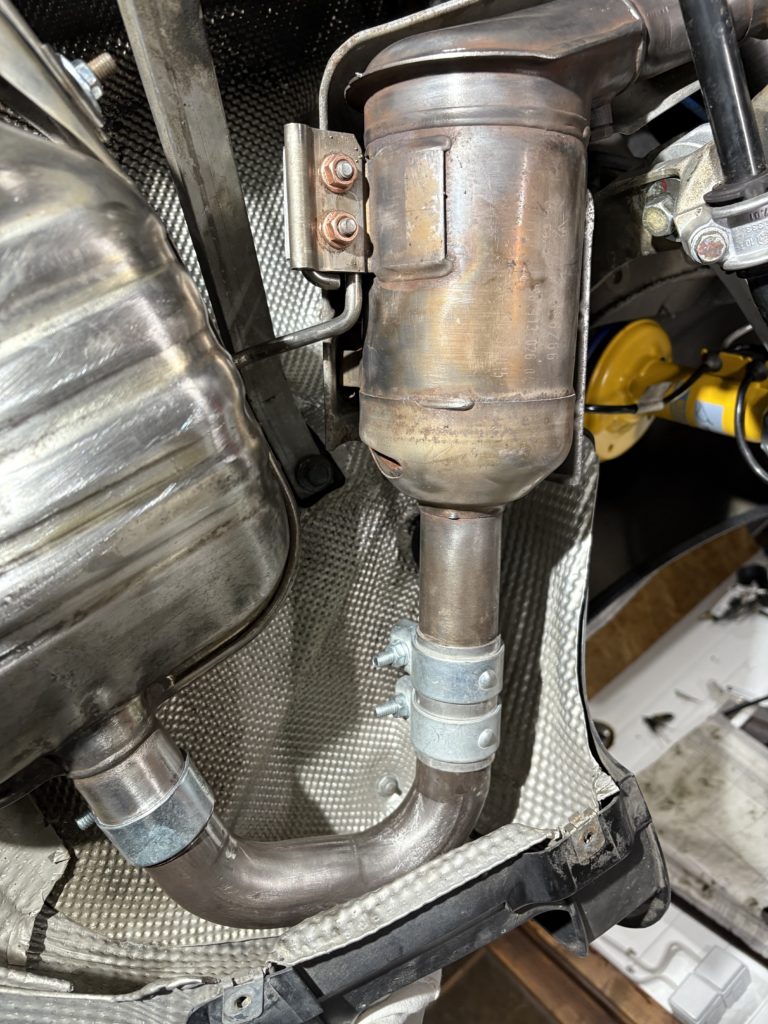

Der zweite Teil der Abgasanlage, die Katalysatoren, wurden auch, so gut wie möglich, gereinigt.

Die komplette Abgasanlage ist fast fertig für den Einbau. Neue Auspuffschellen sind bestellt, die rostigen Teile wollte ich nicht mehr so einbauen.

Die Rohrbögen sind auch gereinigt und man sieht auch teilweise wieder das blanke Metall.

Der ESD ist auch wieder eingebaut. Dieser muss aber später noch genau mittig ausgerichtet werden.

Die Hitzebleche an den Katalysatoren werden wieder befestigt.

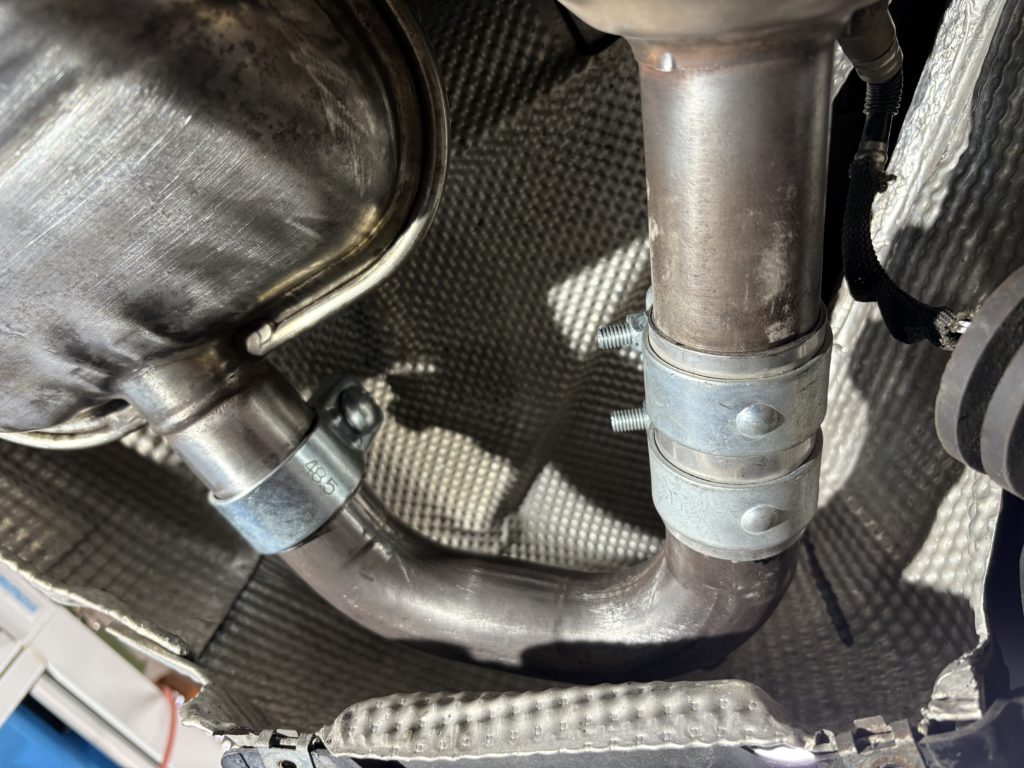

Die Rohrbögen werden am ESD, mit neuen Auspuffschellen, befestigt.

Montage der Auspuffanlage:

Bei der Montage der Auspuffanlage sollten unbedingt neue Dichtungen zwischen Auspuffkrümmer und Katalysator verwendet werden.

Hier ein Foto vom Auspuffflansch beim Ausbau der Auspuffanlage. Hier sollten beim Zusammenbau neue Dichtungen, 45mm Durchmesser, verwendet werden.

Alle Teile sind soweit gereinigt und können wieder eingebaut werden.

Der ESD ( Endschalldämpfer ) ist bereits wieder eingebaut. Ich habe noch neue Auspuffschellen bestellt, wenn diese eingetroffen sind, kann die komplette Auspuffanlage eingebaut werden.

Ich habe neue Dichtungen zwischen Auspuffkrümmer und Katalysator eingebaut.

Die Rohrbögen sind am ESD montiert.

Den Auspuffkrümmer – Flansch habe ich vor dem definitiven Zusammenbau gereinigt.

Die Rohrbögen sind mit neuen Auspuffschellen montiert.

Die Katalysatoren sind auch mit neuen Schrauben und Kupfermuttern M8 eingebaut worden.

Der Katalysator ist am Auspuffkrümmer befestigt. Auch hier habe ich neue Schrauben M8 und neue Kupfermuttern M8 verwendet.

Die Auspuffanlage ist fast komplett eingebaut. Es fehlen nur noch die Endrohre.

Rest Arbeiten an der Hinterachse:

Es gibt noch verschiedene Dinge die mit der Zeit nicht mehr so toll aussehen. Diese möchte ich unbedingt ein wenig “ aufhübschen „. Dazu gehört unter anderem:

1. Aluminium – Versteifungsplatte:

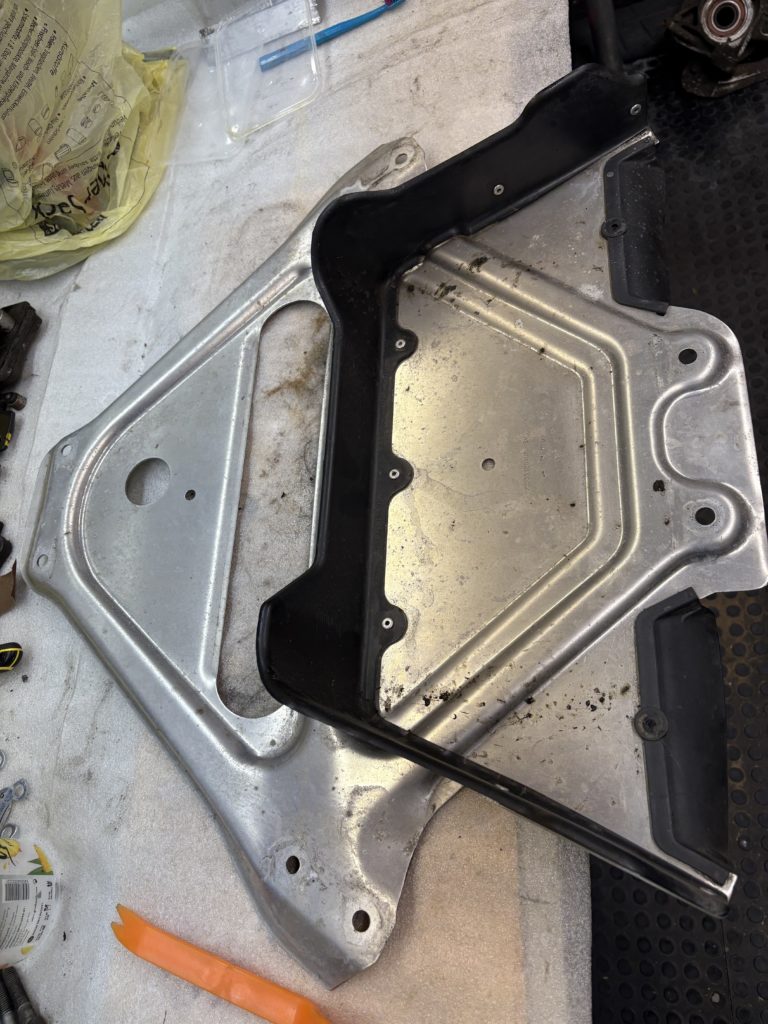

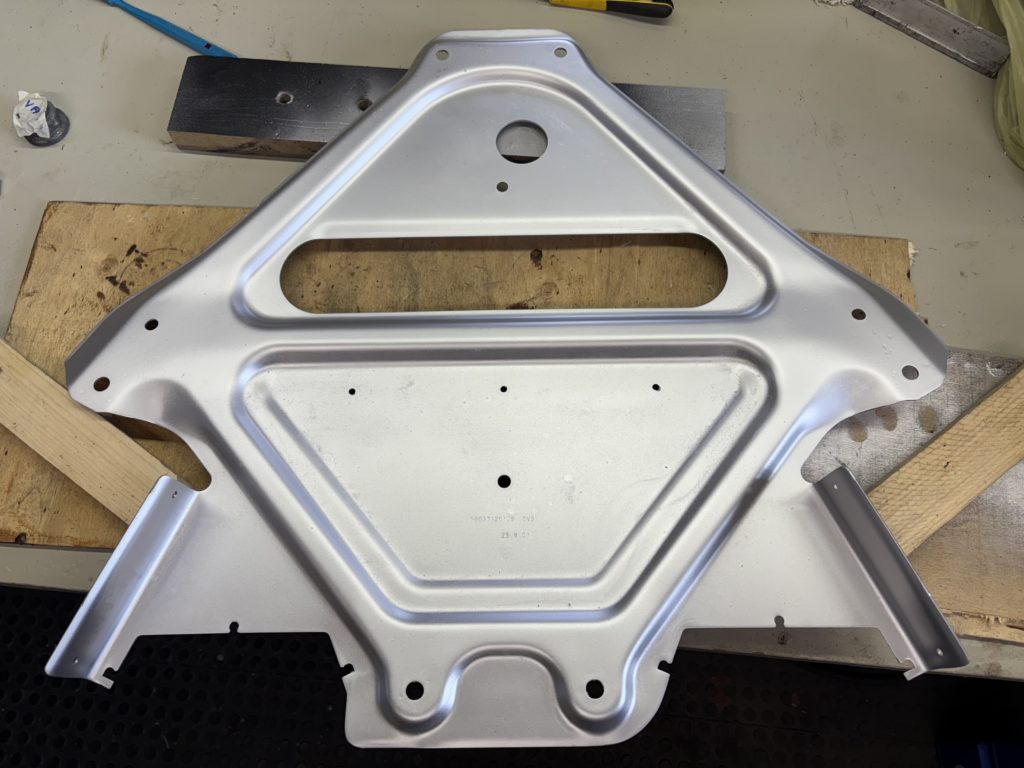

Die Aluminiumversteifungsplatte liegt auf der Werkbank. Die Kunststoffschürze wird für die Lackierung entfernt.

Die Nieten, welche die Kunststoffschürze halten, werden aufgebohrt und entfernt. Dann heißt es erst einmal schleifen……

Die Aluminium – Versteifungsplatte ist lackiert.

Die Kunststoffschürze ist gereinigt und kann nun wieder mit passenden Nieten befestigt werden.

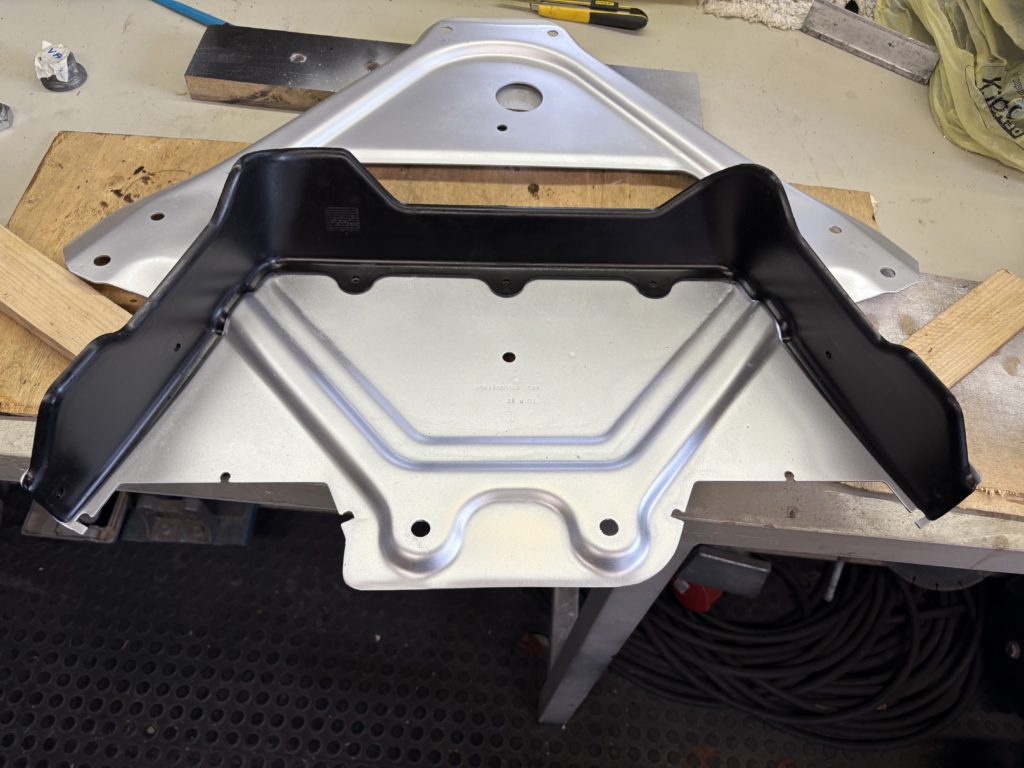

Die Aluminium – Versteifungsplatte ist komplett zusammen gebaut und kann nun auch wieder am Porsche Boxster eingebaut werden.

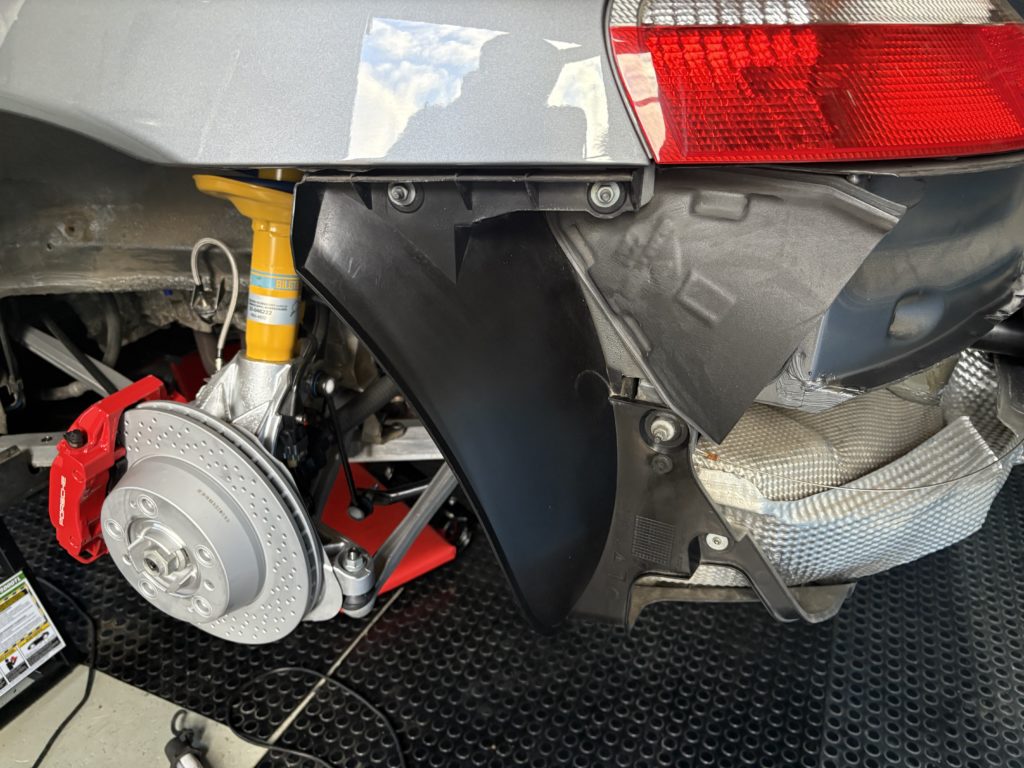

2. Aluminium – Streben links und rechts:

Die Aluminium – Streben links + rechts und die Aluminium – Versteifungsplatte, hier auf dem Foto noch eingebaut, werden auch gestrahlt und lackiert.

Hier erkennt man sehr gut die Streben links und rechts vor dem Fahrwerk – Umbau. Die Aluminium – Versteifungsplatte sieht auch nicht mehr frisch aus. Aber diese wurde bereits aufgefrischt und liegt für den Einbau bereit.

Ob ich die beiden Streben lackiere oder poliere liegt noch nicht fest. Aber so werden diese nicht wieder eingebaut.

Vor dem Auffrischen muss jedoch noch ein wenig repariert werden. Die beiden Ausleger an den Streben sind nicht mehr richtig befestigt. Die Befestigungsschrauben sind total durchgerostet.

Ich habe die Schrauben entfernt, die Bohrungen etwas grösser gebohrt und neue Senkschrauben M8 x 25mm mit M8 Sicherheitsmuttern verwendet. Die Streben wurden nicht lackiert, sondern poliert.

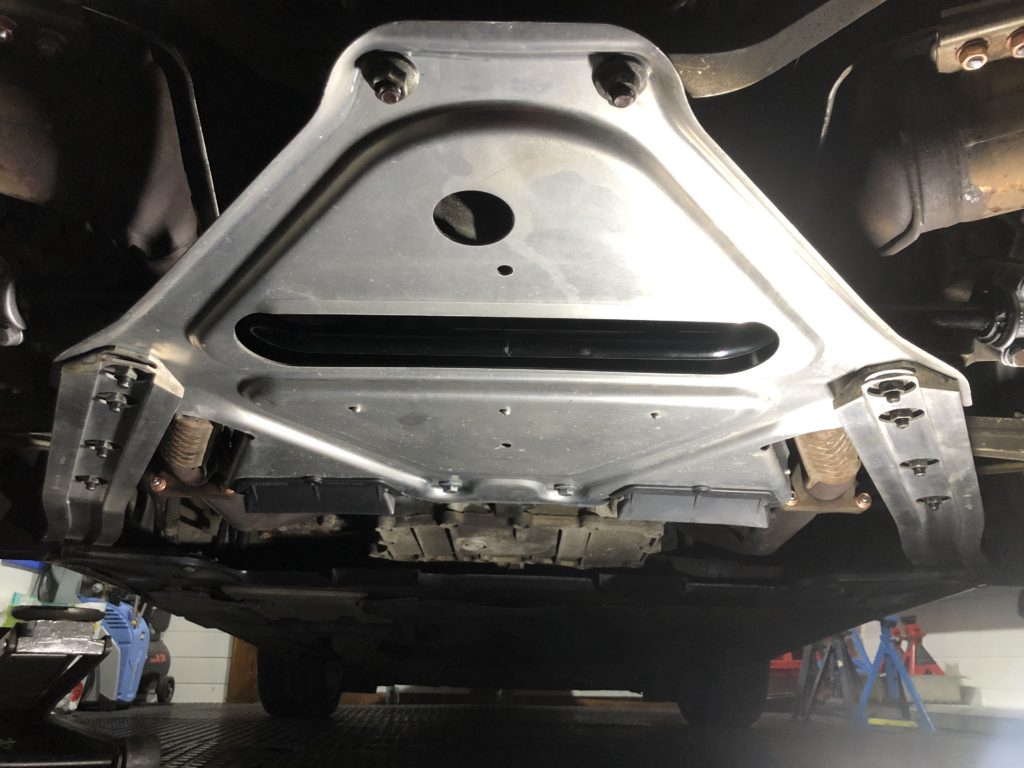

Die Aluminium – Streben links + rechts und die Aluminium – Versteifungsplatte sind wieder eingebaut.

Des Weiteren habe ich alle Befestigungsschrauben in Silber lackiert. Für den einen oder anderen eventuell übertrieben, aber ich finde es so besser.

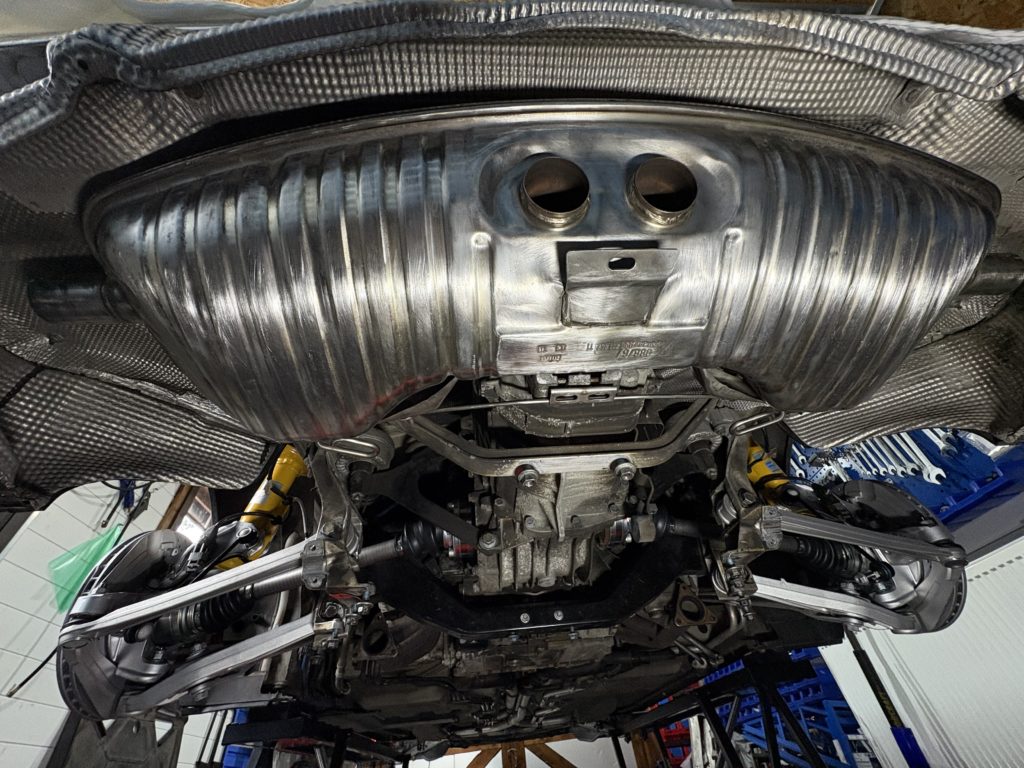

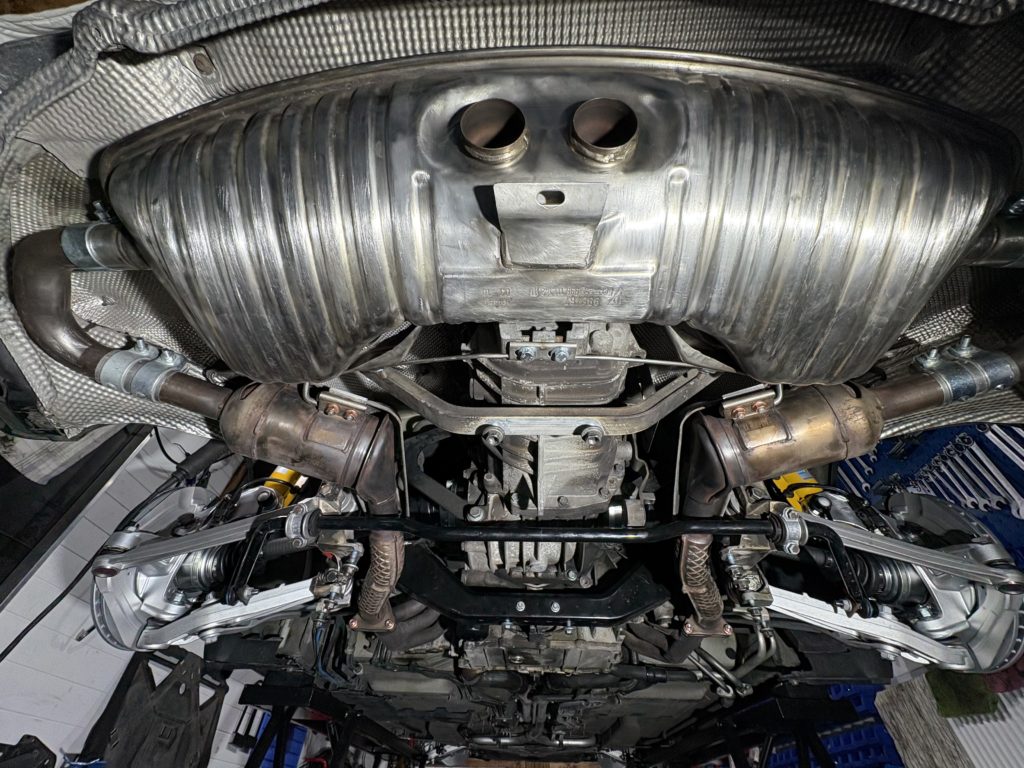

Hier ein Foto de Gesamtansicht von unten.

Und hier mit ESD……Die Endrohre am ESD fehlen noch.

Der komplette Unterboden:

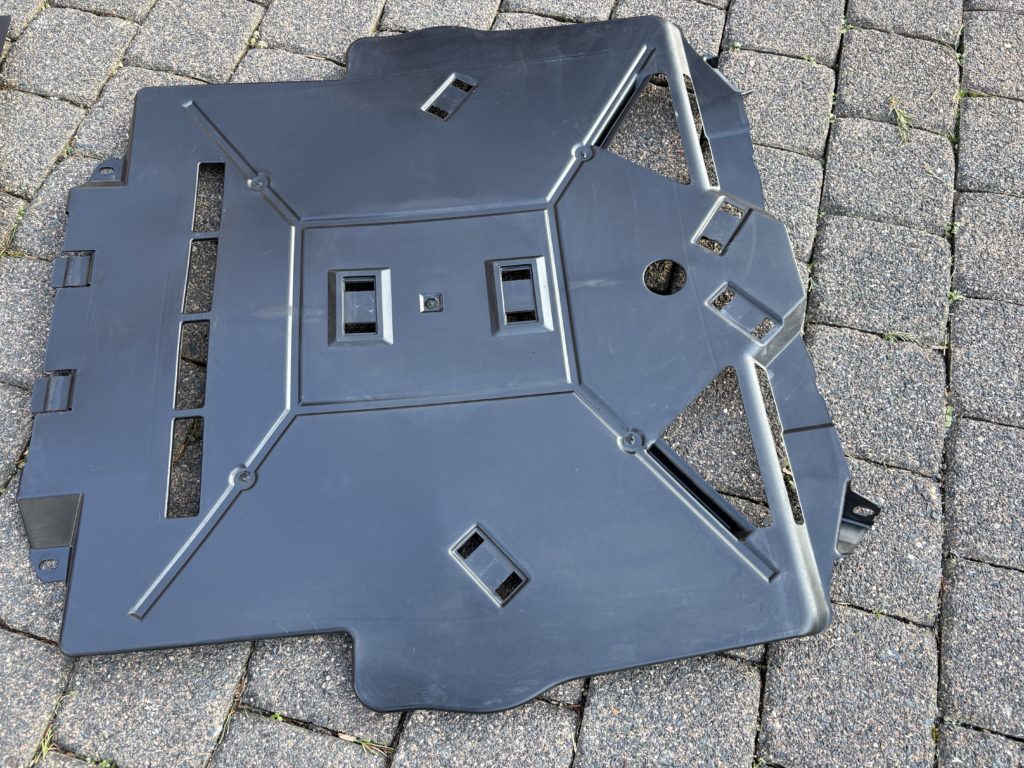

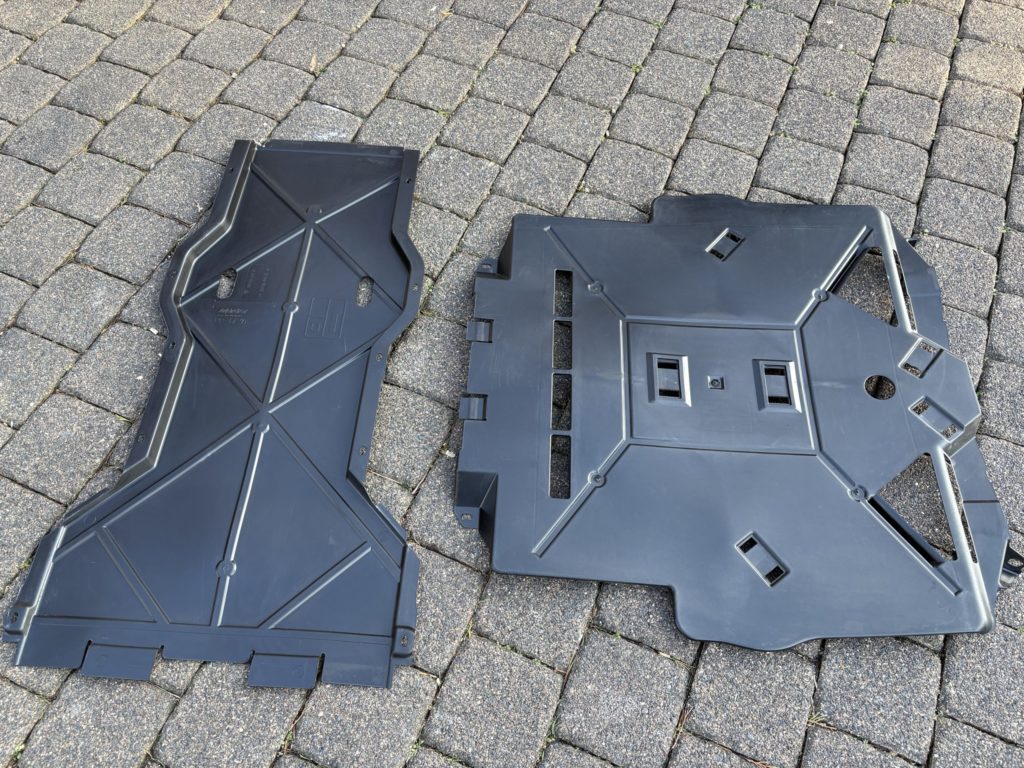

Ich möchte vor dem definitiven Zusammenbau auch alle Teile vom Unterboden reinigen und auffrischen. Hier sieht man das Mittelteil.

Das Mittelteil der Unterboden – Verkleidung ist gereinigt und sieht fast wieder neu aus.

Hier sieht man das gereinigte und aufgefrischte vordere Teil der Unterboden – Verkleidung.

Alle 3 Teile sind gereinigt und können wieder am Porsche Boxster eingebaut werden.

Die Unterbodenverkleidung im vorderen Bereich ist auch wieder angebracht.

Zwei der drei Teile sind am Porsche Boxster eingebaut. Das Unterbodenteil vor dem Motor fehlt jedoch noch. Ich werde dieses einbauen wenn im Bereich des Motors alles definitiv fertig ist.

Vor der Montage der Heckschürze habe ich alles sorgfältig gereinigt.

Die Heckschürze ist auch wieder montiert. Nun kann der Rahmen für den Spoiler eingebaut werden.

Da ich den Spoiler Antrieb repariert habe, verwende ich für die Montage des Spoiler Rahmen neue Innensechskantschrauben.

Auch für die Befestigung der Heckschürze habe ich neue Schrauben verwendet.

Die rostigen Schrauben wollte ich nicht weiter verwenden.

So sahen die Schrauben aus, die für die Befestigung der Heckschürze, in der Vergangenheit verwendet wurden.

Hinterachse Antriebswellen – Sicherheitsschraube auf Drehmoment anziehen:

Die Sicherheitsschraube der Antriebswelle wird, wenn der Porsche Boxster wieder auf den Rädern steht, mit 460 NM angezogen.

Ich habe den Porsche Boxster mit meiner Quick – Jack – Hebebühne abgelassen und auf die Räder gestellt damit ich die Achswellen – Sicherheitsschraube auf Drehmoment anziehen kann. Mit meinem kleineren Drehmoment – Schlüssel habe ich die Sicherheitsmutter zuerst auf 150 NM angezogen.

Anschließend habe ich die Sicherheitsmutter mit dem großen 1″ Hazet – Drehmoment – Schlüssel auf 460 NM angezogen!

Bei solch hohen Anzugsdrehmomenten muss die Qualität des Werkzeugs einfach stimmen. Sonst droht akute Verletzungsgefahr.

Hier endet das Projekt “ Fahrwerk Hinterachse „. Das endgültige Fahrwerk – Projekt endet mit der Achsvermessung. Da diese die Vorderachse + Hinterachse betrifft, werde ich diese im Menü PORSCHE BOXSTER FAHRWERK dokumentieren.

Verschiedene Drehmomente an der HA zusammen gefasst:

- Querlenker ( Kegel ) am Radträger: 75 Nm

- Diagonallenker ( Kegel ) am Radträger: 75 Nm

- Längslenker am Querlenker: 160 Nm

- Längslenker am Rahmen ( Karosserie ) : 160 Nm

- Querlenker ( Exzenterschraube ) am Achsträger ( Rahmen ) : 100Nm

- Diagonallenker ( Exzenterschraube ) am Achsträger ( Rahmen ) : 100Nm

- Koppelstange am Radträger: 85 Nm

- Koppelstange am Stabilisator: 50 Nm

- Bremssattelschrauben am Radträger : 85 Nm

- Stabilisator – Halbschalen: 23 Nm

- Diagonal – Aluminium – Streben: 65 Nm

- Aluminium – Versteifungsplatte: M10 Schrauben: 46Nm

- Aluminium – Versteifungsplatte: M10 Muttern: 65 Nm

- Antriebswelle am Getriebeflansch M10 Schrauben: 81 Nm

- Sicherheitsmutter Antriebswelle am Radträger: 460 Nm